Целью данной исследовательской работы является сравнительный анализ использования отечественного и зарубежного оборудования в приготовительном отделе прядильного производства на ОАО «Росконтракт-Камышин» для выработки чесальной ленты.

Технологический процесс производства пряжи на предприятии до 2005 года осуществлялся на оборудовании отечественного производства.

Хлопковолокно в кипах поступало на хлопковый склад прядильного производства, где происходил отбор проб для лабораторного анализа физико-механических свойств хлопковолокна для подтверждения качественных показателей, указанных в сертификате.

После лабораторного анализа хлопковолокно поступало в сортировочно-трепальный цех для дальнейшей переработки в соответствии с утвержденным технологическим режимом.

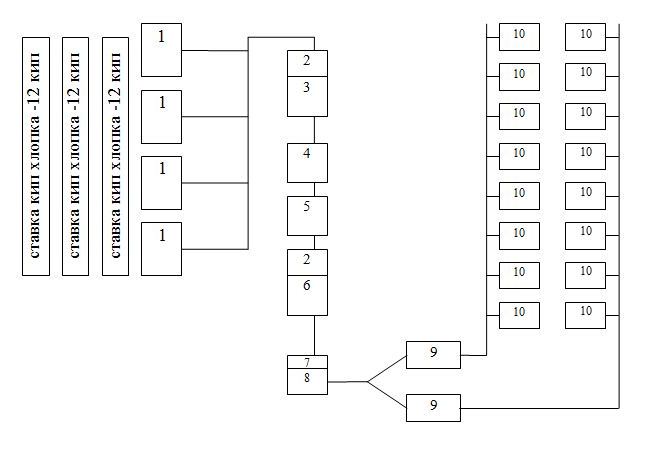

Технологическая схема выработки чесальной ленты на ОАО «Росконтракт- Камышин» до технического перевооружения представлена на рис.1.

Как видно из рис.1, технологическая схема выработки чесальной ленты (разрыхлительно-трепальный агрегат) включала 4 питателя П-1 и 2 трепальных машины Т-16. Всего было установлено 5 таких разрыхлительно-трепальных агрегатов. Особенностью данной технологической линии является то, что хлопок со ставки кип (ставка состоит из 36 кип) загружается в питатели (П-1) вручную [8]. Производительность такой линии составляла около 400 кг/час. Сортировочно-трепальный цех обслуживало 2 помощника мастера (норма обслуживания - 5 трепальных машин), 5 рабочих по смешиванию волокна, один оператор разрыхлительно-трепального оборудования.

Из трепального цеха, по пневмопроводу хлопок транспортировался от каждой трепальной машины на 8 чесальных машин ЧМД-4. Фактическая производительность чесальной двухбарабанной машины ЧМД-4 составляла 20 кг чесальной ленты в час [7]. Таким образом, 5 разрыхлительно-трепальных агрегата обеспечивало работу 80 чесальных машин ЧМД-4. Фактическая выработка чесального цеха составляла 1600 кг чесальной ленты в час [2]. Чесальный цех обслуживали 5 операторов чесального оборудования (норма обслуживания - 16 чесальных машин), 2 помощника мастера (норма обслуживания - 40 чесальных машин). Общая численность рабочих, обслуживающих поточную линию по выработке чесальной ленты составляла 15 человек. Производительность труда составляла 106,6 кг/чел.-час.

Рис 1. Технологическая схема выработки чесальной ленты на ОАО «Росконтракт-Камышин» до технического перевооружения

1 - питатель-смеситель П-1; 2 - конденсер быстроходный КБ-3; 3 - питатель головной П-5; 4 -очиститель наклонный ОН-6-1; очиститель осевой ЧО; 6 - очиститель наклонный ОН-6-2; 7 - конденсер быстроходный КБ-5; 8 - распределитель волокна РВП-2; трепальная машина Т-16; чесальная машина ЧМД-4.

Техническое перевооружение приготовительного цеха прядильного производства на предприятии ОАО «Росконтракт-Камышин» было осуществлено в 2005 году. В сортировочно-трепальном и чесальном цехах было установлено современное прядильное оборудование фирмы «TRUTZSCHLER».

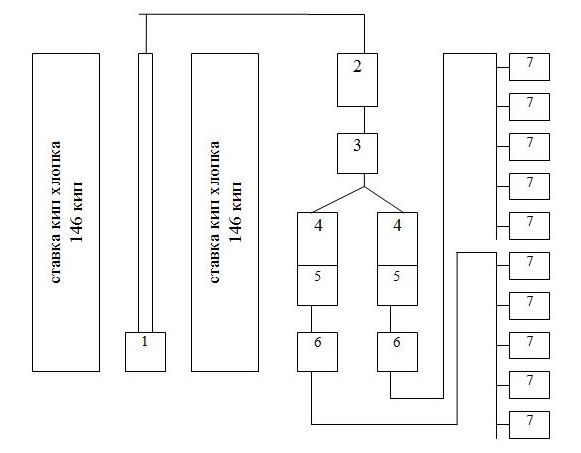

Технологическая схема выработки чесальной ленты на ОАО «Росконтракт-Камышин» после технического перевооружения представлена на рис.2.

Как видно из рис.2 технологическая схема выработки чесальной ленты фирмы «TRUTZSCHLER» включает очистительно-разрыхлительную установку и чесальные машины ТС-03, интегрированные с ленточной машиной IDF. В результате технического перевооружения на ОАО «Росконтракт-Камышин» было установлено 2 очистительно-разрыхлительные установки фирмы «TRUTZSCHLER».

Очистительная-разрыхлительная установка состоит из автоматического кипоразрыхлителя BLENDOMAT BDT-019, многофункционального отделителя SP-MF, предварительного очистителя CL-P, интегрированного смесителя MX-I, очистителя CLEANOMAT CL-C4, отделителя сорных примесей SECUROMAT SP-F.

Автоматический кипоразрыхлитель BLENDOMAT BDT-019 позволяет перерабатывать от одной до трех групп кип хлопковолокна и загружать от одной до трех линий очистки. Три различные линии очистки могут питаться тремя различными видами материала. При смешивании клочков автоматический кипоразрыхлитель BLENDOMAT BDT-019 может производить разборку кип параллельно. Это осуществляется на одной или на обеих сторонах рельсов, причем стойка кипоразрыхлителя в конце ряда кип автоматически поворачивается на другую сторону, выполняет здесь рабочий ход, поворачивается обратно и т.д. В одной загрузке может находиться до 180 кип хлопка, что способствует лучшему перемешиванию компонентов смеси. Производительность автоматического кипоразборщика BLENDOMAT BDT-019 составляет около 1600 кг/ч.

Рис 2. Технологическая схема выработки чесальной ленты на ОАО «Росконтракт-Камышин» после технического перевооружения

1 - автоматический кипоразборщик BLENDOMAT BDT-019; 2 - многофункциональный отделитель SP-MF; 3 - предварительный очиститель CL-P; 4 - интегрированного смесителя MX-I; 5 - очистителя CLEANOMAT CL-C4; 6 - отделителя сорных примесей SECUROMAT SP-F; 7 - чесальная машина ТС-03.

Следует отметить высокую степень безопасности обслуживания данного оборудования, так как рабочая зона автоматического кипоразрыхлителя BLENDOMAT BDT-019 (площадь под кипами хлопка) ограждена световыми барьерами, при пересечении которых во время работы срабатывает звуковая сигнализация и происходит остановка кипоразборщика. BLENDOMAT BDT-019 обеспечивает бережное разрыхление хлопковолокна, равномерность его смешивания, а также высокую разрыхленность (вес клочков хлопка до 70 мг).

Предварительный очиститель CL-P имеет два колковых барабана и используется в качестве первой ступени очистки и всегда располагается перед смесителями и тонкими очистителями.

Очиститель CL-C4 тонкой очистки оснащен четырьмя очистительными валами: круглым гребнем, грубым пильчатым валом, средним пильчатым валом, тонким пильчатым валом и является основным звеном очистительной линии.

Отделитель посторонних частиц SECUROMAT SP-F устанавливается в конце очистительной линии, после очистителя CL-C4. Его основное назначение - удаление цветных посторонних частиц.

Две очистительно-разрыхлительные установки фирмы «TRUTZSCHLER» обслуживают: оператор разрыхлительного оборудования и помощник мастера.

Хлопок от очистительно-разрыхлительной установки по пневмопроводу транспортируется в бункерный питатель чесальной машины, который подает волокнистую массу в интегральный питающий узел под заданным давлением (обычно 300 Па), автоматически регулируемым, за счет этого улучшается равномерность питания машины и соответственно равномерность чесальной ленты.

Производительность чесальной машины ТС-03 составляет около 90 кг чесальной ленты в час. Особенностью чесальной машины ТС-03 является интегрирование с вытяжным прибором ленточной машины IDF, позволяющей сократить один переход ленточных машин.

Улучшение качества чесания на чесальной машине ТС-03 достигается за счет увеличения зоны чесания, составляющей 2,82 метра, что составляет 270 град. окружности главного барабана (угол предварительного чесания 90 град., угол чесания шляпками 90 град., угол окончательного чесания 90 град.). Эффективность очистки и уменьшение количества узелков в прочесе является следствием оптимального взаимодействия главного барабана и шляпок чесальной машины ТС-03, которая достигается за счет технологически правильной заточки игл подвижных шляпок и оптимальной разводки между главным барабаном и шляпками.

Работу чесального цеха из 20 чесальных машин обеспечивают: оператор чесального оборудования и помощник мастера чесального оборудования. Выработка полуфабрикатов чесального цеха составляет около 1800 кг/ч. Таким образом производительность труда на всей поточной линии составляет 450 кг/чел.-час [1].

Для проведения сравнительного анализа качества полуфабрикатов, выпускаемых в приготовительном отделе прядильного производства на оборудовании, установленном до технического перевооружения и после, были получены экспериментальные данные исследования физико-механических свойств полуфабрикатов по следующим показателям:

- в сортировочно-трепальном цехе - засорённость смеси хлопковолокна; засорённость настила после питающего бункера чесальной машины; эффект очистки хлопка на разрыхлительно-трёпальном агрегате; влажность хлопкового волокна;

- в чёсальном цехе - средняя линейная плотность чесальной ленты; отклонение от номинальной линейной плотности; коэффициент вариации по линейной плотности; отклонение от нормативных данных коэффициента вариации по линейной плотности; качество прочеса (общая масса жестких пороков, %; масса наибольшего жесткого порока, мг; количество жестких пороков, шт.; отклонение по качеству прочеса всех чесальных машин, установленных в цеху, %); эффект очистки хлопка на чесальной машине;

- в ленточном цехе - средняя линейная плотность ленты; отклонение по линейной плотности ленты (по методу метровых и тридцатимиллиметровых отрезков);

Результаты проведённых экспериментальных исследований представлены в таблицах 1-3 [5,6].

Из таблицы 1 видно, что эффект очистки хлопковолокна на очистительно-разрыхлительной установке фирмы «TRUTZSCHLER» выше на 5 % по сравнению с отечественным разрыхлительно-трепальным агрегатом [3].

Таблица 1. Показатели качества продукции сортировочно-трепального цеха

|

Показатель |

До перевооружения |

После перевооружения |

||

|

норма |

факт |

норма |

факт |

|

|

Засоренность смеси хлопковолокна, % |

2,3 |

2,8 |

||

|

Засоренность настила после бункера чесальной машины, % |

1,17 |

1,15 |

1,30 |

1,26 |

|

Эффект очистки на агрегате, % |

46 |

50 |

54 |

55 |

|

Влажность хлопковолокна, % |

5,2 |

5,7 |

||

Из таблицы 2 видно, что процент отклонения линейной плотности чесальной ленты от номинальной на очистительно-разрыхлительной установке фирмы «TRUTZSCHLER» в 2,2 раза меньше, что говорит о значительно лучшей степени выравнивания чесальной ленты по линейной плотности [4].

Кроме того, чесальная лента, полученная на очистительно-разрыхлительной установке фирмы «TRUTZSCHLER», содержит на 20 процентов меньше жестких пороков, за счет чего достигается более высокая степень очистки. Из таблицы 3 видно, что отклонения по линейной плотности ленты почти в 10 раз меньше, чем на машинах отечественного производства.

Таблица 2. Показатели качества продукции чесального цеха

|

Показатель |

До перевооружения |

После перевооружения |

||||

|

норма |

факт |

норма |

факт |

|||

|

Линейная плотность чесальной ленты, (ктекс) |

4,08±2,5% |

4,09 |

4,50±2,5% |

4,49 |

||

|

Отклонения от номинальной линейной плотности, % |

46,4 |

20,4 |

||||

|

Коэф. вариации по лин. плотности 1м отрезками, % |

5,5 |

4,7 |

5,5 |

2,3 |

||

|

Отклонение, % |

4,3 |

2,8 |

||||

|

Качество прочеса: - общая масса жестких пороков, % - наиб. масса жесткого пороков, мг - количество жестких пороков, шт - отклонение по качеству прочеса всех чесальных машин, % |

не более 0,50 0,20

|

0,48 0,19 60

30 |

не более 0,50 0,20

|

0,44 0,11 57

24,1 |

||

|

Эффект очистки на чесальной машине, % |

56,5 |

59 |

60,3 |

66,2 |

||

|

Влажность, % |

4,5 |

4,7 |

||||

Таблица 3.Показатели качества продукции ленточного цеха

|

Показатель |

До перевооружения |

После перевооружения |

||

|

норма |

факт |

норма |

факт |

|

|

Линейная плотность ленты, ктекс |

3,05±2,5% |

2,91 |

3,05±2,5% |

2,94 |

|

Отклонение, % |

75,4 |

56,1 |

||

|

Коэф. вариации 1м отрезками, % |

2,0 |

1,8 |

2,0 |

1,5 |

|

Отклонение, % |

12,1 |

8,0 |

||

|

Коэф. вариации 30 мм отрезками, % |

5,3 |

5,2 |

5,3 |

4,5 |

|

Отклонение по лин. плот., % |

42,3 |

3,8 |

||

|

Влажность, % |

4,4 |

4,2 |

||

Таким образом, проведённое техническое перевооружение приготовительного отдела прядильного производства позволило увеличить производительность оборудования в 4 раза, улучшить качество выпускаемой продукции и уменьшить количество рабочих обслуживающих технологические линии в 4 раза. Кроме того, на очистительно-разрыхлительной установке фирмы «TRUTZSCHLER» значительно улучшились условия безопасного обслуживания рабочими технологического процесса.

Рецензенты:

- Николаев Сергей Дмитриевич, д.т.н., профессор, ректор, «Московский государственный текстильный университет им. А.Н. Косыгина». г. Москва.

- Юхин Сергей Семенович, д.т.н., профессор, проректор по учебной работе, «Московский государственный текстильный университет им. А.Н. Косыгина». г. Москва.