С целью определения закономерностей возникновения отказов подшипников скольжения в условиях рядовой эксплуатации был произведен статистический анализ состояния поверхностей трения вкладышей, демонтированных с двадцати двигателей 4ЧН 11/12,5 (Д-240Т) [2, 3], имеющих различное количество часов наработки в эксплуатации и вышедших из строя по причине разрушения вкладышей.

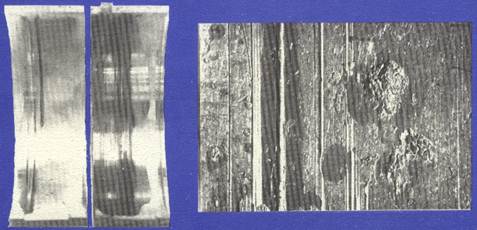

Анализ результатов эксплуатации двигателей позволил установить, что в период их наработки до 1000 моточасов постепенных (износовых) отказов не наблюдается. При наработке двигателей, превышающих указанное время, вероятность отказов по причине износа постоянно возрастает. При наработке более 1200 моточасов количество отказов по причине задиров заметно снижается. В то же время между трущимися поверхностями (коленчатый вал-вкладыш) неизбежно оказываются абразивные частицы, поступающие вместе с загрязненным воздухом или смазкой, а также продуктами износа. Эти частицы, имеющие большую твердость, чем поверхность трения, начинают нарушать слой смазочного материала, пластически деформируя одну или обе поверхности, образуя на них различной глубины и ширины риски, царапины и даже участки выкрашивания (рис. 1).

Рис. 1. Поверхности шатунных вкладышей после наработки в условиях рядовой эксплуатации 6000 моточасов

Заметим, что параметры шероховатости Ra поверхностей шеек коленчатого вала и вкладышей отличаются незначительно. На рис.2 приведены результаты измерения Ra (объем выборки 57 шеек) и вкладышей коренных и шатунных подшипников (объем выборки 118 штук) до сборки двигателя, а на рис. 3 - после наработки в условиях рядовой эксплуатации 2000...25000 моточасов. Выборочное среднее значение ![]() поверхностей шеек и вкладышей приведено в правом верхнем углу.

поверхностей шеек и вкладышей приведено в правом верхнем углу.

Рис. 2. Кривые плотности вероятности распределения параметра Ra исходной шероховатости шеек коленчатых валов (1) и вкладышей (2)

Рис. 3. Характеристики рассеивания параметра Ra шероховатости шатунных шеек (1) и вкладышей (2) на месте контакта, соответствущем действию максимальных газовых сил (наработка двигателей в эксплуатации 2000...2500 ч.)

Анализ кривых распределения параметров шероховатости вкладышей показал, что среднее значение для изношенных вкладышей в 1,85 раза больше, чем новых.

Для обеспечения надежности подшипников скольжения ДВС их, как правило, изготовляют трехкомпонентными из легкого сплава на стальной основе (с гальваническим слоем заливки). Такие подшипники менее склонны к износу и меньше чувствительны к инородным телам (стружка или частицы износа), нежели значительно более твердые подшипники из свинцовистой бронзы. Для увеличения несущей способности подшипников скольжения фирма Миба разработала «желобчатый» подшипник с продольными канавками [4]. На рабочей поверхности подшипника имеются свободно нанесенные пояски легкого металла, обладающего большей твердостью по сравнению с мягкой свинцовистой заливкой, с желобками между ними, расположенными по периметру и заполненными слоем заливки, которые задерживают продукты износа и способствуют снижению появления задиров.

Кроме того, для снижения вероятности проворачивания шатунных вкладышей в автомобильных дизелях часто повышают давление в системе смазки на 0,08...0,1 МПа за счет увеличения производительности масляного насоса [5].

В мероприятиях по повышению надежности ДВС, снижению металлоемкости и расхода запасных частей важное место занимает работа по созданию промышленной технологии упрочнения быстро изнашиваемых деталей (поршневые кольца, поршни, коленчатые и распределительные валы), что позволяет отказаться от замены традиционных металлов на новые высококачественные металлы и сплавы, снизить простои и затраты на ремонт силовых агрегатов. В двигателестроении давно ведутся работы по упрочнению деталей методом нанесения плазменных упрочняющих покрытий [6].

Приведем пример влияния плазменного упрочняющего покрытия на износостойкость шеек коленчатых валов, изготовленных из стали 45Х, по результатам сравнительных стендовых испытаний на дизеле 4ЧН 11/12,5 (Д-240Т) [2, 3] с использованием моторного масла М-10Г2 и дизельного топлива марки Л.

Плазменное напыление шеек коленчатых валов производилось в течение 38 мин на серийной установке УПУ-ЗД смесью порошков ПН85Ю15 (массой 70 %) и ПН55Т45 - 30 %.

Для сравнительных испытаний были исследованы четыре коленчатых вала: первый - с шейками, упрочненными закалкой ТВЧ по серийной технологии; второй - упрочнение шеек плазменным напылением порошковой смесью грануляцией до 100 мкм; третий и четвертый - упрочнение то же, но грануляцией до 160 мкм.

Двигатели работали в специальном режиме четырехчасовых повторяющихся циклов с введением в моторное масло со скоростью 1 г/ч кварцевой пыли с удельной поверхностью 0,56 м2/г (ГОСТ 8002-74). Продолжительность испытаний двигателя с каждым коленчатым валом составляла 140 ч.

Линейный износ наружной поверхности шеек коленчатых валов определяли путем проведения метрологической экспертизы по ГОСТ 18509-73; массовый износ подшипников - по разности масс вкладышей до и после испытаний на аналитических весах с погрешностью измерения ±0,001 г.

Результаты сравнительных испытаний представлены в табл. 1.

Поскольку сравнительные ускоренные испытания для каждого из коленчатых валов проводился с одинаковыми закономерностями ускорения процесса потери надежности, то полученные результаты могут сравниваться друг с другом. По результатам сравнительных ускоренных испытаний износ шеек коленчатых валов 3 и 4, упрочненных плазменным напылением порошковой смесью, в среднем 2...2,5 раза, а их подшипников в 3...3,6 раза ниже, чем у валов 1 и 2, упрочненных закалкой ТВЧ, как это выполняется по серийной технологии.

Таблица 1. Результаты средних износов шеек и массовых износов кладышей

|

Номер вала |

Средние износы шеек, мкм |

Массовые износы вкладышей, г |

||||||

|

шатунные

|

% % по сравнению с серийным |

коренные |

% % по сравнению с серийным |

шатунные |

% % по сравнению с серийным |

коренные |

% % по сравнению с серийным |

|

|

1 2 3 4 |

48,2 45,6 28,8 26,4 |

100 95 59 55 |

54,8 39,8 19,2 16,8 |

100 72,8 33,8 29,4 |

0,994 0,896 0,395 0,313 |

100 90,1 39,7 31,4 |

0,993 0,784 0,307 0,236 |

100 78,9 30,9 29,7 |

Результаты измерения твердости образцов, вырезанных из шеек коленчатых валов, приведены в табл. 2.

Таблица 2. Твердость образцов, вырезанных из валов

|

Шейки |

№ вала |

Толщина покрытия, мм |

Твердость |

Пористость покрытия не выше, % |

||

|

покрытия |

поверхности шейки |

по радиусу шейки, НВ |

||||

|

HRC |

||||||

|

шатунная шатунная шатунная коренная коренная коренная |

2 3 4 2 3 4 |

0,73 0,56 0,72 0,73 0,79 0,64 |

33,0 33,0 41,5 30,5 34,0 43,0 |

58,5 48,0 49,5 53,5 55,5 54,0 |

201 460 480 575 690 600 |

20 15 10 20 15 10 |

Твердость покрытия возрастает от вала 2 к валу 4 и находится в пределах 33...43 HRC.

Основа коленчатого вала под покрытием - упрочненная закалкой ТВЧ зона на глубину 3...4 мм от поверхности шеек с твердостью 48...58 HRC, ниже которой нормализованная структура стали 45Х с твердостью 187...207 НВ.

На поперечных микрошлифах замеряли микротвердость по толщине покрытия и ниже покрытия на глубину до 1 мм (рис. 1).

Из анализа результатов металлографических исследований следует, что разупрочнение поверхности шеек в процессе напыления не происходило; в 0,05 мм от границы покрытия основа микротвердости имеет то же значение, что и в более удаленных слоях шеек (разогрев шейки вала в процессе напыления не превышал 130 °С).

Связь покрытия с матрицей адгезионная, обусловленная межмолекулярным взаимодействием, о чем свидетельствуют несплошность и отслоения покрытия при разрезке образцов.

По данным рентгеноструктурного анализа, основу слоя составляет твердый интерметаллид типа Ni3TiAl с параметрами решетки 3,54...3,57 А0, а на долю мягкой фазы приходится твердый раствор, состоящий из никеля, титана и алюминия. Микроструктура покрытия пористая и не выявляется при травлении известными реактивами.

Кроме того, в структуре наблюдается карбидная фаза типа MeN размером до 5 мкм. Пористость покрытий, оцененная по соотношению занимаемой порами площади по 20 полям зрения, находится в пределах 10...20 % и прямо связана с твердостью и износостойкостью: чем ниже пористость, тем выше твердость и износостойкость.

Можно предположить, что различия в степени пористости (плотности) покрытий исследуемых коленчатых валов определяют степень износа шеек и вкладышей при работе с периодическими добавками в моторное масло кварцевой пыли.

Анализ таблиц позволяет сделать вывод, что наиболее высокой износостойкостью обладает плазменное упрочняющее покрытие на валу 4. Результаты исследований износов при длительной эксплуатации не проводились.

Рецензенты:

- Гаврилов А.А., д.т.н., профессор, профессор кафедры «Тепловые двигатели и энергетические установки» ФГБОУ ВПО «Владимирский государственный университет имени А.Г. и Н.Г. Столетовых» Министерства образования и науки РФ, г. Владимир.

- Кульчицкий А.Р., д.т.н., профессор, заместитель главного конструктора по испытаниям ООО «Владимирский моторо-тракторный завод», г. Владимир.

Работа получена 01.12.2011.