В химической промышленности и энергетике широко применяются элементы стальных конструкций, выполненные в виде однослойных и многослойных тонкостенных оболочек вращения. Такие конструкции в процессе эксплуатации могут подвергаться воздействию силовых и тепловых нагрузок, а также различных агрессивных сред, вызывающих коррозию материала. При этом достаточно распространенным видом коррозии является высокотемпературная водородная коррозия сталей.

Воздействие водорода на стальные конструкции может приводить к обезуглероживанию материалов, из которых они изготовлены, что проявляется в существенном снижении их жесткости, мгновенной и длительной прочности и пластичности. Этот процесс идет тем интенсивнее, чем выше температура, давление водорода и уровень действующих напряжений. Подобная деградация механических свойств материалов вследствие водородной коррозии существенно ослабляет конструкцию и может привести к возникновению в зонах концентрации напряжений пластических деформаций и развитию деформаций ползучести и в конечном итоге к нарушению несущей способности конструкции в целом. Поэтому, для достоверной оценки работоспособности конструкций, находящихся в условиях термосилового нагружения и воздействия водородосодержащей среды необходимо иметь возможность численного моделирования изменения их напряженно-деформированного состояния с одновременным учетом всех действующих факторов.

Наиболее продуктивным подходом к решению таких задач с точки зрения эффективности и достоверности получаемых результатов является подход, заключающийся в поэтапном их решении. При этом на первом этапе задача решается в достаточно простой постановке (с учетом отдельных факторов воздействия) и после анализа полученных результатов осуществляется переход к ее решению в более сложной постановке. В итоге выполняется расчет с учетом всех действующих факторов и особенностей поведения материала. В ходе поэтапного решения задачи на основе анализа получаемых результатов могут выбираться модели и гипотезы, наиболее адекватно описывающие закономерности поведения материала применительно к рассматриваемым условиям нагружения.

Методика расчёта оболочек вращения

Для определения несущей способности и долговечности конструкций в виде тонких однослойных и многослойных оболочек вращения будем использовать методику расчета, разработанную авторами и изложенную в работах [1; 2; 3; 6; 7; 8; 9]. Данная методика позволяет исследовать историю изменения осесимметричного упругопластического напряженно-деформированного состояния однослойных и многослойных оболочек вращения с учетом повреждаемости материалов при ползучести и оценивать их несущую способность и долговечность.

При этом решение поставленной задачи возможно в следующих постановках:

- Термоупругая постановка задачи.

- Термоупругопластическая постановка задачи.

- Термовязкоупругопластическая постановка задачи без учета повреждаемости материалов при ползучести.

- Термовязкоупругопластическая постановка задачи с учетом повреждаемости материалов при ползучести.

- Термовязкоупругопластическая постановка задачи с учетом повреждаемости материалов при ползучести и с исследованием стадии распространения разрушения.

Кроме того, каждая из приведенных постановок задачи предполагает возможность учета высокотемпературной водородной коррозии.

Особенности решения задачи в различных постановках

1. Термоупругая постановка задачи.

Предполагается линейная зависимость напряжений от деформаций, зависимость свойств материала от температуры учитывается путем задания механических свойств материала для различных фиксированных значений температур.

2. Термоупругопластическая постановка задачи.

В этом случае закон поведения материала предполагается линейным только в пределах упругих деформаций, а для моделирования развития необратимых деформаций может быть использована теория неизотермических процессов упругопластического деформирования элементов твердого тела по траекториям малой кривизны в случае нестационарного термосилового нагружения с возможностью исследования истории нагружения. В зависимости от условий нагружения и механических свойств материалов оболочки для оценки ее несущей способности возможно применение одного из трех критериев мгновенного разрушения: Рэнкина, Треска-Геста, или Губера-Мизеса.

3. Термовязкоупругопластическая постановка задачи без учета повреждаемости материалов при ползучести.

В дополнение к предыдущей постановке задачи предполагается возможность развития деформаций во времени вследствие ползучести материалов оболочки; это учитывается путем введения в определяющие уравнения деформаций ползучести. При этом в качестве критерия разрушения оболочки может использоваться либо один из критериев мгновенного разрушения, рассмотренных в постановке 2, либо условие, при котором накопленные полные деформации превышают заданное предельно допустимое значение.

4. Термовязкоупругопластическая постановка задачи с учетом повреждаемости материалов при ползучести.

В данной постановке задачи предполагается, что развитие деформаций ползучести будет сопровождаться накоплением повреждений в материале оболочки, что в конечном итоге также может привести к ее разрушению.

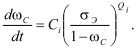

За меру повреждаемости в процессе развития деформации ползучести принят скалярный параметр повреждаемости wс, характеризующий относительную плотность равномерно рассеянных в единице объема микродефектов и равный нулю, когда повреждений нет, и близкий к единице в момент разрушения. Учет влияния повреждаемости материалов оболочки на процесс ее деформирования осуществляется путем введения параметра повреждаемости в соотношения термовязкопластичности. Для её определения используется кинетическое уравнение повреждаемости материалов вследствие ползучести в форме, предложенной Ю.Н. Работновым [4].

(1)

(1)

Здесь: σЭ - эквивалентное напряжение, с помощью которого учитывается влияние вида напряженного состояния элемента оболочки на развитие процесса накопления повреждений; Сi и Qi - некоторые характеристики i-го материала, определяемые из условия наилучшей аппроксимации соответствующих участков диаграмм длительной прочности.

Процесс накопления повреждений в материале исследуемой оболочки рассчитывается путем последовательного решения на каждом этапе нагружения кинетического уравнения повреждаемости. Исследование процесса накопления повреждений в элементе оболочки продолжается до достижения параметром а > с заданного предельного значения, близкого к единице. Это является условием локального разрушения оболочки (т.е. начала процесса разрушения).

5. Термовязкоупругопластическая постановка задачи с учетом повреждаемости материалов при ползучести и с исследованием стадии распространения разрушения.

Решение задачи в такой постановке предполагает исследование стадии распространения разрушения оболочки. Для этого в первом приближении используется метод, предложенный Л.М. Качановым, основанный на изучении перемещения фронта разрушения (поверхности, разграничивающей разрушенную и неразрушенную области материала).

Таким образом, исследуя историю изменения напряженно-деформированного состояния оболочки с учетом перемещения фронта обезуглероживания и повреждаемости материалов при ползучести и высокотемпературной водородной коррозии и используя соответствующие критерии мгновенной и длительной прочности, можно оценить ее несущую способность и долговечность с учетом воздействия всех вышеназванных факторов.

Учет высокотемпературной водородной коррозии

Учет влияния высокотемпературной водородной коррозии на механические свойства материалов осуществляется с использованием одной из трех моделей воздействия на оболочку водородосодержащей среды:

1. Упрощенная модель химического взаимодействия.

Предполагается, что влияние водорода, контактирующего с материалом конструкций, проявляется по истечении определенного времени, называемого инкубационным периодом, длительность которого определяется с помощью следующего соотношения:

tинк = m p-u exp(B/T), (2)

где p - парциальное давление водорода, МПа; T - температура; m, u, B - некоторые константы, экспериментально определяемые для различных марок стали.

После завершения инкубационного периода начинается интенсивное обезуглероживание материала конструкции, сопровождающееся ухудшением его механических свойств. При этом механические свойства материалов могут существенно изменяться. Этот период называется периодом активных химических превращений, его длительность можно определить следующим образом:

tкр = λ tинк, (3)

где: λ - параметр, являющийся мерой скорости химического взаимодействия водорода с конструкцией, показывающий, во сколько раз время до завершения периода изменений механических свойств материала отличается от продолжительности инкубационного периода, т.е. λ = tкр/tинк. Для стали 20 этот параметр принимает значения в пределах от 5 до 10 [5].

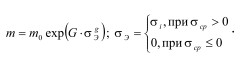

Для учета влияния уровня напряжений на длительность инкубационного периода и скорость высокотемпературной коррозии вводится зависимость коэффициента m от s в виде:

(4)

(4)

Здесь: m0, G, g - константы материала; sЭ - эквивалентное напряжение, si - интенсивность нормальных напряжений, sср - среднее напряжение.

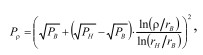

Распределение давления по толщине оболочки вычисляется:

для плоской стенки:

![]() , (5)

, (5)

для оболочки:

, (6)

, (6)

где: z - плоская координата; r - сферическая координата; h - толщина оболочки; rВ - внутренний радиус оболочки; rН - наружный радиус оболочки; PВ - внутреннее давление; PН - наружное давление.

2. Обобщенная модель химического взаимодействия.

Влияние водорода на свойства материала представляется в виде дифференциального уравнения для параметра химического взаимодействия водорода с материалом конструкции µ, изменяющегося от m0 до mКР, принадлежащего интервалу (0; 1) и характеризующего степень поражения материала вследствие водородной коррозии [5]:

![]() (7)

(7)

с условиями:

t = 0, μ = μ0(p, T);

t = tинк, μ = μП(p, T);

t = tкр, μ = μКР(p, T).

Здесь k(p, T) - коэффициент, учитывающий влияние давления p, температуры T и степени поврежденности w на кинетику химических превращений, приводящих к деградации физико-механических свойств материала.

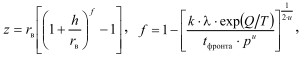

3. Модель оценки кинетики движения фронта обезуглероживания.

Предполагается, что воздействие водорода на материал начинается с поверхности оболочки, непосредственно контактирующей с водородосодержащей средой, и проявляется в обезуглероживании материала. По мере проникновения водорода в материал этот процесс распространяется в глубь конструкции с образованием области обезуглероженного материала. Поверхность, разграничивающую области материалов в исходном и обезуглероженном состоянии, будем называть фронтом обезуглероживания. Кинетика перемещения фронта обезуглероживания для оболочки будет определяться следующими выражениями [5]:

(8)

(8)

где z - глубина обезуглероживания, отсчитываемая от поверхности контакта оболочки с водородом; tфронта - время, для которого определяется глубина обезуглероживания.

В качестве модельной задачи определено напряженно-деформированное состояние (НДС) составной двухслойной оболочки со сложным меридианом.

Константы материала для стали 20 были приняты следующими [8]: k = 1,49 × 10 -5 (МПа)*u, ч; u = 1,73; B = 13500; l = 5. Влияние уровня напряжений на скорость обезуглероживания не учитывалось.

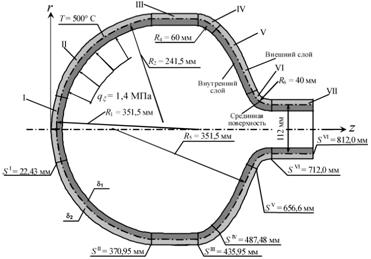

Рассматривается упругопластическое НДС составной оболочки вращения со сложным меридианом, представляющим собой сосуд давления, равномерно нагретый до температуры 500 °С и находящийся под воздействием давления водорода PH2.= 2 МПа. Геометрические размеры оболочки показаны на рис. 1.

Рис. 1. Осевое сечение сосуда давления.

S - координата срединной поверхности.

Исследованы следующие варианты оболочки:

- однослойная, из материала сталь 20, толщиной 5 мм;

- двухслойная, внутренний слой из сплава 12х18н9т, толщиной 2,5 мм; внешний слой из стали 20, толщиной 2,5 мм.

Сплав 12х18н9т практически не подвержен водородной коррозии, поэтому в расчетах предполагалось, что его свойства не меняются.

Задача решалась в следующих постановках:

- термовязкоупругопластической с учетом повреждаемости материала при ползучести, без учета воздействия водорода на материал оболочки;

- термовязкоупругопластической с учетом повреждаемости материала при ползучести и водородной коррозии.

Расчет без учета воздействия водорода на материал оболочки (нейтральный газ) показал, что при данных условиях нагружения время начала процесса разрушения однослойной оболочки составило 25 часов (начало разрушения в точке I на рис. 2), а двухслойной - 145 часов (начало разрушения в точке II).

Рис. 2. Области локального разрушения оболочки без учета водородной коррозии.

Анализ результатов расчёта с учётом воздействия водорода показывает (рис. 3а), что локальное разрушение однослойной оболочки происходит спустя 9 часов в точках (I) внутренней поверхности, а многослойной - спустя 53 часа, там же.

На рисунках 3б и 3в соответственно отображены диаграммы окружных (σφφ) и меридиональных (σss) напряжений на внутренней поверхности для двухслойной оболочки с учетом воздействия водорода.

Напряжения вдоль меридиана распределены существенно неравномерно. Наиболее нагруженными являются тороидальные участки IV и VI и сферический участок V. Именно в этих участках и начинается процесс разрушения.

Выводы

Разработанная авторами методика позволяет исследовать историю изменения осесимметричного упругопластического напряженно-деформированного состояния оболочек вращения с учетом повреждаемости материалов при ползучести и высокотемпературной водородной коррозии, оценивать их несущую способность и долговечность. В качестве примера исследовано влияние эффектов ползучести и водородной коррозии на НДС двух вариантов оболочек со сложной формой меридиана. Определено время до разрушения оболочек в различных условиях нагружения. Показано, что при определенных условиях расчет оболочек на прочность и долговечность без учета воздействия водорода может привести к получению неверного результата.

Выполненные исследования могут быть основой для их дальнейшего развития в следующих направлениях:

- расчет осесимметричных тонкостенных конструкций сложной формы;

- учет неоднородности распределения температурного поля по объему конструкций и его влияние на скорость обезуглероживания;

- учет влияния вида напряженного состояния на скорость обезуглероживания.

Рис. 3 Область разрушения, окружные и меридиональные напряжения двуслойной оболочки при учёте воздействия водорода.

Точки a, b, c, d, e, f - характерные точки на срединной линии стенки оболочки и оси абсцисс диаграмм напряжений, I, II, III, IV, V, VI, VII - номера составных элементов оболочки.