Введение

Существенное изменение номенклатуры керамических материалов и требований к их физико-техническим свойствам вызывает необходимость проработки новых подходов к замене традиционных сырьевых материалов на техногенные продукты. Возрастающая дефицитность традиционного сырья и одновременно возможность повышения эксплуатационных свойств материалов, получаемых с применением отходов, определяют керамическую промышленность как отрасль, для которой вопросы ресурсосбережения являются особо актуальными.

Целью исследований является моделирование структуры облицовочной керамики и выработка теоретических предпосылок и принципов подбора зернового состава техногенного сырья для достижения максимально плотной упаковки структуры, что признано в работе основой для разработки системного подхода по решению проблемы расширения сырьевой базы. Перспективными отходами промышленности для использования в качестве основного компонента керамической массы являются многотоннажные горелые формовочные земли - отход литейного производства машиностроительных предприятий, а также «хвосты» обогащения молибденовых руд Сорского комбината (Республика Хакасия). Горелая земля является преимущественно кварцевым продуктом взаимодействия металла отливки (стальной, чугунный или цветной сплав) с литейной формой. Сорские «хвосты» флотации молибденового концентрата, помимо кремнезема, представлены полевошпатовыми минералами: ортоклазом, альбитом и анортитом. В качестве глинистого компонента керамических масс исследованы каолинито-гидрослюдистая тугоплавкая глина Компановского и полиминеральный легкоплавкий суглинок Садового месторождений. Минералогические типы исследованного глинистого сырья характерны для Сибирского региона.

Методика исследований

Минералогический состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. Термографический анализ выполнен на дериватографе фирмы Netzch. Подготовку и измельчение исходных сырьевых материалов осуществляли на щековой дробилке ЩД-6 и кольцевой мельнице ROCKLABS. Фракционирование сырьевых материалов проведено на ситовом анализаторе ВПТ 220.

Химический состав отходов и других исследованных компонентов облицовочной керамической массы представлен в таблице 1.

Таблица 1 - Химический состав исходных компонентов, масс.%

|

Наименование материала |

SiO2 св |

Al2O3 + TiO2 |

Fe2O3+ FeO |

CaO + MgO |

K2O + Na2O |

SiO2 общ. |

п.п.п. |

|

Горелая земля |

79,15 |

3,68 |

10,14 |

4,56 |

2,47 |

79,15 |

- |

|

Сорские «хвосты» |

62,05 |

16,52 |

4,18 |

6,73 |

8,12 |

62,05 |

2,40 |

|

Стеклобой |

- |

5,81 |

1,56 |

10,59 |

14,70 |

67,40 |

- |

|

Глина компановская |

4,64 |

16,20 |

2,88 |

2,00 |

1,56 |

66,65 |

10,71 |

|

Глина садовая |

25,0 |

13,61 |

6,60 |

11,39 |

4,39 |

54,02 |

9,99 |

Результаты исследований и их обсуждение

В целом модель облицовочного композиционного материала на базе кремнеземистого сырья может быть представлена в следующем виде. В качестве заполнителя композита выступает свободный оксид кремния, источником которого являются техногенные продукты: кварц-полевошпатовый сорский песок и горелая земля, а также крупнозернистые кремнеземистые примеси из глинистого компонента. Крупные зерна кварца составляют практически неизменяемый скелет или «наполнитель», мало вовлекаемый в физико-химические процессы. Наличие скелета из крупных зерен кварца, преобладающего в керамических массах, предопределяет возможность получения облицовочных материалов с незначительными объемными изменениями при обжиге в температурном интервале 950-1000 °С и связанными с этим малыми внутренними напряжениями и деформациями. Роль связующей матрицы выполняют плавни из кварц-полевошпатового сорского песка, стеклобой, а также глинистые минералы. Представленные экспериментальные исследования направлены на достижение плотной упаковки фракций (зерен) в прессовке и готовом изделии. Принцип достижения плотной упаковки кремнеземистых облицовочных масс базировался на достижении строго определенных соотношений отдельных фракций и размеров исходного зерна. В работе реализовывался принцип подбора так называемой прерывной укладки, при которой между зернами заданных фракций зерна промежуточных размеров отсутствуют. В соответствии с представлениями [2; 6] зерна самой крупной фракции образуют скелет, пустоты которого заполняются следующей фракцией. Новые пустоты могут заполняться третьей фракцией и т.д. Выбор прерывной укладки базировался на известных представлениях возможности достижения при ней большей плотности упаковки [2; 6]. Вариант «непрерывной» укладки для реализации в кремнеземистых облицовочных массах признан неперспективным ввиду невозможности получения заданного соотношения фракций, обеспечивающих максимальную плотность укладки порошка без рассева и пофракционной дозировки.

Для оптимизации фракционного состава кремнеземистых отходов реализован симплекс-решетчатый план третьего порядка для трехкомпонентной смеси. Оптимизацию фракционного состава проводили на фиксированных составах шихт, соответствующих соотношению компонентов: глина компановская - 20%; кварцсодержащие отходы - 55%; стеклобой - 25% (SiO2св/∑пл = 1,07) и глина садовая - 30%; кварцсодержащие отходы - 50%; стеклобой - 20% (SiO2св/∑пл = 1,07). Оптимизации подвержены техногенные кремнеземистые продукты фр. -0,315+0,08 мм (х1), фр. -0,08+0,056 мм (х2), фр. -0,056 мм (хз).

Выбор размера фракций кремнеземистого каркаса, разработанного композиционного материала на стадии подбора прерывных укладок с максимальной плотностью, базировался на предположении, что максимальная по размеру фракция должна быть крупнее минимальной не менее чем в 5 раз. Результаты оптимизации фракционного состава отходов с целью получения максимальной плотности утряски кремнеземистого скелета и шихты на его основе с добавлением глины и стеклобоя, а также достижения минимального водопоглощения обожженных образцов представлены на рисунках 1-3 и в таблице 2.

Таблица 2 - Изменение плотности упаковки кварцевого скелета и керамической шихты от размера и соотношения фракций

|

Состав сырьевой смеси |

Содержание компонентов, масс.% |

Размер фракции, мм |

Содержа-ние фракций, % |

Плот-ность утряски, г/см3 |

Коэффициент упаковки, Ктв |

|

Сорские «хвосты» |

100 100 |

-0,315+0,08 -0,315+0,08 -0,08+0,056 |

100 66 34 |

1,75 1,82 |

0,648 0,673 |

|

Многокомпонен-тная шихта 1 Сорские «хвосты» стеклобой, глинистый компонент Многокомпонен-тная шихта 2 Сорские «хвосты»

стеклобой, глинистый компонент |

55 25 20

55

25 20

|

-0,315+0,08 <0,056 <0,056

-0,315+0,08 -0,08+0,056 <0,056 <0,056

|

55 25 20

36 19 25 20 |

1,66

1,53

|

0,598

0,550

|

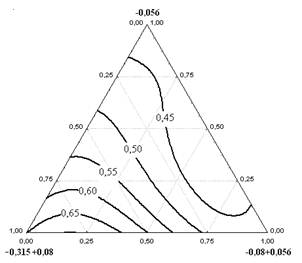

Рисунок 1. Проекции линий равного коэффициента упаковки (Ктв.) сорских «хвостов» на трехкомпонентный симплекс.

Анализ данных рисунка 1 свидетельствует, что диапазон достигнутого коэффициента упаковки Ктв зернистого каркаса из сорских «хвостов» составляет от 0,422 до 0,673, что соответствует пустотности укладки соответственно от 33 до 58%. Следует отметить, что достигнутые значения пустотности укладки многофракционной системы сорских «хвостов», состоящей преимущественно из изометрических зерен неправильной формы, несколько ниже объема пустот при утряске зерен одинакового размера, близких по форме к шарам (до 42%). Максимальная плотность утряски достигается при использовании крупной монофракции сорских «хвостов» (-0,315+0,08 мм - 100 масс.%), а также двухфракционной системы фр. -0,315+0,08 мм - 85-90 масс.% и фр. -0,08+0,056 мм - 10-15 масс.%. Достижение максимально плотной упаковки непластичных кремнеземистых облицовочных масс на основе преимущественно крупной фракции сорских «хвостов» и горелой земли подтверждает и одновременно расширяет уже существующие представления о достижении плотной укладки в глинистых системах. Существенный рост насыпной плотности и плотности утряски порошков крупной монофракции обусловлен сравнительно большей массой каждой кварцевой частицы при меньшем числе контактов между ними в единице объема [2; 6]. Как следует из рекомендаций [2; 6], при выборе оптимального фракционного состава необходимо учитывать трудность точной дозировки средней фракции и равномерного смешивания с крупной и мелкой фракцией в связи малой потребностью в ней для плотной укладки. Увеличение количества средней фракции фр. +0,08-0,056 мм выше установленных в исследованиях пределов может вызывать раздвижку крупных зерен, а уменьшение ее количества может сопровождаться перетоком мелких фракций из одной поры в другую, что также ведет к разрыхлению упаковки [2].

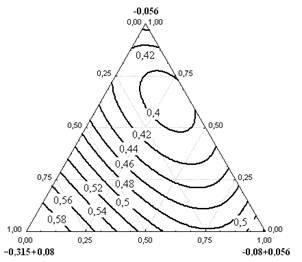

Рисунок 2. Проекции линий равного коэффициента упаковки (Ктв) шихты (сорские «хвосты» - 55, стеклобоя - 25, глина компановская - 20 масс.%) на трехкомпонентный симплекс.

Несколько иная картина достижения максимально возможной плотности упаковки наблюдается для шихты, содержащей, помимо сорских «хвостов», мелкую (менее 0,056 мм) фракцию глины и стеклобоя при суммарном ее количестве в шихте 45 масс.%. Существенное увеличение содержания мелкой фракции в шихте приводит к существенному снижению плотности упаковки шихты (Ктв от 0,39-0,59), что соответствует пустотности укладки шихты - 61-41%). Наблюдаемые закономерности объясняются вполне известным механизмом [6] образования частицами малых размеров рыхлых коагуляционных структур в виде беспорядочных сеток, препятствующих равномерному распределению частиц в объеме и их плотной упаковке. В связи с этим число арочных образований в порошках возрастает, а насыпная масса, т.е. плотность упаковки, уменьшается. Анализ экспериментальных данных свидетельствует, что с увеличением содержания в шихте тонкодисперсных фракций разница в насыпной плотности шихты и плотности после утряски возрастает до 1,3 раза. Максимальная плотность упаковки шихты достигается при использовании крупной монофракции сорских «хвостов» (+0,315-0,08 мм - 100 масс.%), а также двухфракционной системы (фр. +0,315-0,08 мм - 70 и фр. +0,08-0,056 мм - 30 масс.%). Повышение плотности упаковки вследствие использования регулируемого фракционного состава кремнеземистого техногенного продукта способствует получению спеченных облицовочных образцов с низким водопоглощением (рисунок 3).

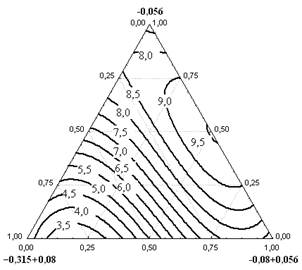

Рисунок 3. Проекции линии равного водопоглощения спеченных образцов на основе горелой земли и компановской глины на трехкомпонентный симплекс при температуре обжига 1000 °С.

Применение монофракций горелой земли и сорских «хвостов» (+0,08-0,056 мм и -0,056 мм) признано нецелесообразным ввиду достаточно высоких значений водопоглощения и низких значений плотности, что вполне объясняется наличием пор в значительных количествах.

Граничным пределом максимального водопоглощения облицовочных масс на основе горелой земли выбрано его значение, соответствующее 5% (граница спекшегося состояния). Достижение заданного показателя возможно в достаточно широких областях, представленных на экспериментальном симплексе. Наиболее предпочтительным является использование кварцевого каркаса двухфракционного состава в следующем соотношении: фракция х1 10-80 масс.% и х2 20-90 масс.%.

С целью оптимизации технологических параметров получения облицовочных керамических материалов на базе техногенных кварцевых продуктов проведены исследования по выявлению оптимума содержания свободного кварца по отношению к суммарному содержанию плавней (SiО2св/∑пл.) [1; 5]. В результате проведенных исследований установлено, что для глинистых пород различных минералогических типов наблюдается определенная зависимость степени и параметров спекания от соотношения SiО2св/∑пл.. Результаты оптимизации технологических параметров получения композиционного материала на основе высококварцевых облицовочных керамических масс и легкоплавкого садового суглинка представлены в программе «Статистика» (рисунок 4).

Рисунок 4. Проекции линии равного водопоглощения образцов на основе сорских «хвостов» и глины садовой при температуре обжига 950 °С.

Установлено, что с уменьшением соотношения SiO2св/∑пл и ростом температуры обжига плотность спеченных керамических масс увеличивается, а водопоглощение соответственно уменьшается, что, очевидно, связано с увеличением количества жидкой фазы и интенсификацией процесса спекания. Достигнутая плотная упаковка прессовки на стадии формования также в значительной мере способствует получению менее пористых структур [3; 4]. Характерной особенностью процесса спекания керамических масс, характеризующихся оптимальным значением соотношения SiO2св/∑пл на основе компановской глины и горелой земли является перевод изделия в область спеченного состояния при температурах, на 150° ниже эталонных керамических составов.

Заключение

На базе разработанной модели композиционного облицовочного материала с кварцевым скелетом и предложенного метода осуществления в нем наиболее плотной упаковки выявлены закономерности взаимосвязи величины коэффициента упаковки Ктв кварцевого скелета, керамической шихты в целом и эксплуатационных свойств спеченных образцов в зависимости от соотношения фракций определенного размера, взятых в оптимальных пределах.

Рецензенты:

- Толкачев В.Я., д.т.н., профессор, главный технолог ЦПК ООО «Сибирский элемент», г. Красноярск.

- Трифанов И.В., д.т.н., профессор, зав. кафедрой «Управление качеством и сертификация» ФГБОУ ВПО «Сибирский государственный аэрокосмический университет им. М.Ф. Решетнева» Министерства образования и науки России, г. Красноярск.