Для сравнительных экспериментов были использованы наноструктурированные покрытия на основе углерода (AlSiCr)C:H; (AlSiTi)C:H; СrN/CNx, полученные НПФ «Элан-Практик» (г. Дзержинск), нанесенные на диск (Ø 20 х 5 мм) из стали 40 Х. Экспериментальные исследования проводились на оборудовании CSM (Швейцария) методами индентирования, скратч-тестирования и трибоиспытания. Ниже приводятся основные результаты.

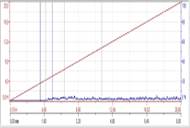

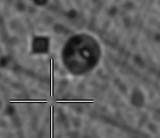

Испытания по индентированию проводились на наноиндентометре «CSM Микро скратч-тестер» с применением алмазного индентора Виккерса. Испытания проходили по следующей методике: 1) закрепление испытуемого образца на приборе; 2) задание основных настроек режима индентирования; 3) проведение индентирования; 4) получение фотографий следа индентирования; 5) анализ результатов. Эксперименты проводились при различных уровнях нагрузки для каждого образца от 50 до 100 мН. Приложение нагрузки осуществлялось до определенного уровня (50 мН), далее выполнялась выдержка в течение ограниченного периода времени при этом уровне нагрузки и разгрузка (рис.1). Для каждого образца выполнялась серия испытаний с целью определения следующих параметров: инденторная твердость (Hit), твердость по Виккерсу (HV), приведенный модуль упругости (E*), инденторный модуль упругости (Eit). Программное обеспечение позволило в автоматическом режиме обрабатывать результаты и строить по методике Оливера - Фарра диаграммы «нагрузка - глубина проникновения». Количественная оценка исследуемых покрытий проводилась на основе этих кривых (рис. 1) и отпечатков индентирования. На рис. 2 представлен пример отпечатка размером 3 х3 мкм, в табл.1 приведены средние значения физико-механических характеристик для исследуемых образцов.

|

|

|

|

|

а) (AlSiCr)C:H |

б) (AlSiTi)C:H |

в) СrN/CNx |

|

Рис. 1. Кривые индентирования при максимальной нагрузке 50мН |

||

Рис. 2. Отпечаток следа индентирования (х50)

Таблица 1. Результаты измерений по индентированию

|

Покрытие |

Физико-механические характеристики |

|||

|

Hit, ГПа |

Eit, ГПа |

E*, ГПа |

HV |

|

|

(AlSiCr)C:H |

23.94 |

221.62 |

243.5 |

2263.3 |

|

(AlSiTi)C:H |

19.12 |

145.70 |

160.4 |

1802.8 |

|

СrN/CNx |

22.27 |

283.04 |

311.0 |

2102.4 |

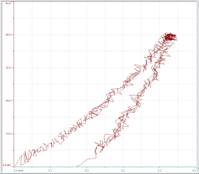

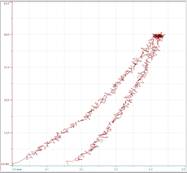

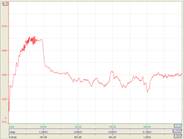

Испытания по методу скратч-тестирования проводились на наноиндентометре «CSM Микро скратч-тестер» с применением алмазного индентора Роквелла и линейного царапания. По результатам делается вывод о критической нагрузке, при которой покрытие начинает откалываться от подложки. Испытания проходили по следующей методике: 1) закрепление испытуемого образца на приборе; 2) предварительное сканирование поверхности и определение ее профиля; 3) задание параметров скратч-тестирования в настройках; 4) проведение скратч-теста; 5) построение панорамного снимка следа царапины; 6) анализ результатов. Программное позволило в автоматическом режиме обрабатывать полученные диаграммы «нагрузка - глубина проникновения - сигнал акустической эмиссии». Параметры скратч-тестирования были одинаковыми для всех образцов: начальная нагрузка 0,1 Н, конечная нагрузка - 15 Н; скорость нагрузки - 8.94 Н/мин; сканирующая нагрузка - 0,03 Н; скорость сканирующей нагрузки - 2 мм/мин; длина измерения - 5 мм; радиус индентора - 100 мкм. На рис. 3 представлены результаты скратч-тестирования. Числовые значения скратч-тестов показаны в табл. 2.

|

|

|

|

|

следы царапания |

||

|

|

|

|

|

Графики нагрузки при скратч-тестировании |

||

|

а) (AlSiCr)C:H |

б) (AlSiTi)C:H |

в) СrN/CNx |

|

Рис. 3. Результаты скратч-тестирования |

||

Таблица 2. Результаты скратч-тестирования и трибометрирования

|

№ опыта |

Нагрузка, при которой образуется первый скол, Н |

Значение коэффициента трения |

|

(AlSiCr)C:H |

5,83 |

0.02 |

|

(AlSiTi)C:H |

6,64 |

0.06 |

|

СrN/CNx |

3,85 |

0.46 |

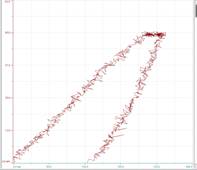

Испытания по трибологии проводились по следующей методике: 1) закрепление испытуемого образца на подвижном столике; 2) наладка подвижной штанги и закрепление на ней вращающегося шарика-индентора; 3) установка параметров испытания (материал, скорость движения образца, усилие прижатия шарика, температура окружающей среды, время испытания и т.д.); 4) проведение испытаний; 5) получение графиков нагрузки, глубины истирания и коэффициента трения; 6) исследование дорожки износа и анализ полученных результатов. Испытания всех трех покрытий проходили при следующих одинаковых параметрах: диаметр дорожки - 11 мм, нагрузка на образец - 10 Н, скорость образца - 20 смсек, пройденный путь - 300 м, материал контртела - сталь ШХ 15, геометрия контртела - шар диаметром 6 мм. Графики изменения коэффициента трения для исследуемых покрытий представлены на рис. 4, средние значения коэффициента трения - в табл.2.

|

|

|

|

|

а) (AlSiCr)C:H |

б) (AlSiTi)C:H |

в) СrN/CNx |

|

Рис.4. Графики изменения коэффициента трения, полученные в результате трибологических испытаний |

||

Анализ экспериментальных результатов показывает, что твердость исследуемых покрытий не высока, составляет от 1802 до 2263 единиц по шкале HV, и уступает известным покрытиям, даже не содержащим углерод (например, традиционные покрытия TiN - 2900, TiAlN - 3200). Модуль упругости у исследуемых покрытий составляет невысокие значения: (AlSiCr)C:H - 243.5 ГПа, (AlSiTi)C:H - 160.4 ГПа, СrN/CNx - 311.0 ГПа (для сравнения: TiN - 361 ГПа, TiAlN - 650 ГПа). Для исследуемых углеродосодержащих покрытий выявлена хорошая адгезия. Наилучшая адгезия наблюдается у исследуемых покрытий на основе С: Н. Так у покрытия (AlSiCr)C:H нагрузка, при которой образуется первый скол выше, чем у покрытия СrN/CNx в 1,51 раза, а для покрытия (AlSiTi)C:H - в 1,72 раза. Проведенные трибологические испытания обнаружили низкие значения коэффициента трения для покрытий на основе С: Н. Так для покрытия (AlSiCr)C:H коэффициент трения - 0,02, а для (AlSiTi)C:H - 0,06 (для сравнения TiN, TiAlN на порядок больше). Именно низкие значения коэффициентов трения позволяют предложить использовать покрытия (AlSiCr)C:H (AlSiTi)C:H в трущихся парах трения и исполнительных механизмах.

Рецензенты:

- Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир.

- Кульчицкий А.Р., д.т.н., профессор, заместитель главного конструктора по испытаниям ООО «ВМТЗ». г. Владимир.