Цель данной работы заключается в изучении поведения краски в красочном ящике, разработке алгоритма программного обеспечения в среде Delphi, позволяющего спрогнозировать зональный расход офсетной краски в каждой секции печатной машины.

Офсетная печать является самым известным и распространенным видом печати, это основной способ печати большинства производимой полиграфической продукции. Технология офсетной печати позволяет производить высококачественную полиграфическую продукцию с оптимальным соотношением цена - качество, однако ее применение целесообразно при печати больших и средних тиражей [4].

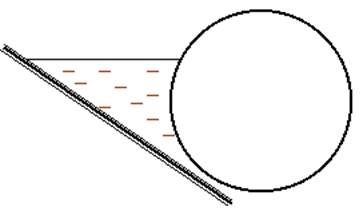

В настоящее время наблюдается бурное развитие офсетных печатных машин. Каждая из них обладает своими конструктивными особенностями, но у всех них есть некоторые характерные черты. Важной составляющей любой офсетной печатной машины является красочный аппарат, который состоит из красочного ящика, дукторного цилиндра, множества валиков, выполняющих различные функции. Для того чтобы грамотно осуществлять подачу краски на печатную форму, необходимо четко понимать то, как себя ведет краска в красочном аппарате, который представляет собой корыто с гибким дном в виде красочного стального ножа, положение которого можно регулировать зонально при помощи винтов (рис. 1). Они дают возможность менять зазор между дукторным цилиндром, вращающимся против часовой стрелки, и красочным ножом. Помимо этого, регулировать подачу краски можно путем изменения скорости вращения дукторного цилиндра и времени контакта с передаточным валиком. Перенос офсетной краски в красочном аппарате с красочного накатного валика на формный цилиндр, а с печатной формы на запечатываемый материал представляет собой очень сложный процесс, в ходе которого необходимо равномерно осуществлять подачу краски по зонам и при помощи грамотной системы увлажнения добиться насыщенного четкого изображения печатной продукции.

Рис. 1. Схема красочного аппарата.

В начале необходимо разобраться со скоростью изменения количества краски в красочном аппарате:

∂m/ ∂τ =mвх - m вых , (1)

где m - масса краски, кг;

τ - текущее время, с;

mвх - m вых - количество входящей и выходящей из красочного аппарата краски, кг/с.

Для рассмотрения процесса движения краски, которая представляет собой вязкую жидкость, в красочном ящике необходимо выделить элементарный объем dV, который представляет собой прямоугольный параллелепипед в прямоугольной системе координат x, y, z:

dV = dxdydz . (2)

Величина элементарного объема представляет собой произведение трех его линейных размеров.

В этом элементарном объеме выделяется точка B c координатами (x, y, z) с плотностью ρ.

Перемещение офсетной краски описывается общим законом сохранения количества движения, которое здесь будет применено к dV:

ρ(∂w/ ∂τ) dV = dF, (3)

где ρ - плотность краски;

w - вектор скорости;

dF - силы, действующие на краску.

Как следует из выражения (3), скорость изменения количества краски во времени равна векторной сумме сил, которые действуют на массу, элементарного объема dV.

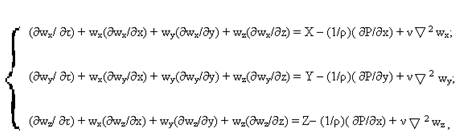

Поскольку краска совершает ламинарное движение, то справедлива следующая система уравнений, с учетом направлений движения по всем трем осям [2]:

(4)

(4)

где ν - кинетическая вязкость вещества потока;

X, Y, Z - проекции вектора на соответствующие оси прямоугольных координат.

Эта система уравнений Навье - Стокса (4) представляет собой полное ускорение действующих в потоке жидкости сил тяжести, разности давления и вязкого трения. Выражение (4) справедливо для офсетных красок с достаточно низким показателем вязкости. Если офсетная краска достаточно вязкая, то ее необходимо рассматривать как бингамовскую жидкость.

Расходную скорость потока, другими словами, линейную скорость потока, усредненную по его поперечному сечению, можно определить по следующему уравнению [3]:

w = Q/S, (5)

где Q - объемный расход офсетной краски, мм3/с;

S - площадь поперечного сечения, мм2.

В данном случае объемный расход Q определяется по следующему выражению:

Q=M/ρ, (6)

где M - массовый расход, кг/с;

ρ - плотность краски.

Из выражения (4) видно, что для того чтобы определить расходную скорость потока офсетной краски, необходимо знать площадь сечения.

Для измерения высоты щели используются индукционные датчики положения, которые находятся у каждого шпинделя регулирующих винтов.

Данные об истинном положении регулирующих винтов поступают в систему управления для определения соответствующих корректирующих воздействий.

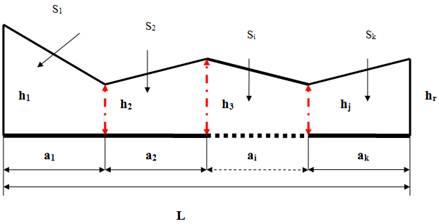

Для контроля расхода краски по зонам необходимо определить площадь под кривой (рис. 2).

Рис. 2. Профиль зазора между красочным ножом и дукторным цилиндром.

Разобьем фигуру на трапеции (рис. 2). Каждая трапеция будет иметь основания hi и hi+1 и высоту аi. Значит, если отрезок L разбивается на n частей (это число зависит от количества винтов, предназначенных для регулировки зазора), то разных значений h должно быть n+1.

Площадь каждой отдельной трапеции рассчитываем по формуле:

![]() . (7)

. (7)

Площадь всей фигуры:

![]() . (8)

. (8)

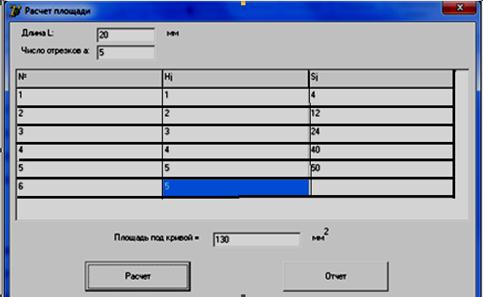

Была разработана программа в среде Delphi. Интерфейс программы выглядит, как показано на рис. 3.

Рис. 3. Интерфейс программы.

Число строк в таблице изменяется при каждом изменении значений L и а. Если значения введены с ошибкой (меньше либо равны нулю или же не являются числовыми), то таблица становится пустой.

В случае ввода верных значений таблица заполняется. Пользователю предлагается заполнить столбец Hj. В нём находятся высоты (значения h).

При нажатии кнопки «Расчет» запускается на выполнение основная часть алгоритма.

Сначала заполняется массив h - в него считываются значения из 2-го столбца таблицы. Значения должны быть числовыми и положительными. Если хотя бы для одного из чисел это условие не выполнено, то выполнение процедуры прекращается.

После заполнения массива h заполняется массив S. Следует отметить, что значений h на 1 больше, чем число отрезков, а число площадей совпадает с числом отрезков.

При заполнении массива S используется следующее выражение:

s[i] := 0.5*h[i]*h[i+1]*l/a. (9)

Полученные значения элементов массива суммируются в переменную sum и после выводятся на экран. То же самое происходит при нажатии кнопки «Отчет». При нажатии на кнопку «Отчет» формируется файл с расширением .doc с результатами работы программы.

Выводы

В ходе исследований особенностей поведения краски в красочном аппарате и попадания ее на дукторный цилиндр было установлено, что равномерность распределения краски на цилиндре, а в дальнейшем и на печатной форме в значительной степени зависит от зазора между красочным ножом и дукторным цилиндром, т.е. от площади сечения. Площадь сечения в каждой зоне регулируется винтами. Для определения площади сечения была разработана программа в среде Delphi, при помощи которой можно не только подсчитать площадь сечения в каждой зоне, общую площадь сечения, но и сформировать отчет. На основании этих данных оператор сможет контролировать положение гибкого красочного ножа в каждой зоне с целью получения однородной печатной продукции.

Рецензенты

- Кикин А.Б., доктор технических наук, профессор кафедры Автоматизации производственных процессов Санкт-Петербургского государственного университета технологии и дизайна, г. Санкт-Петербург.

- Смирнов И.Н., доктор технических наук, профессор кафедры Автоматизации производственных процессов Санкт-Петербургского государственного университета технологии и дизайна, г. Санкт-Петербург.