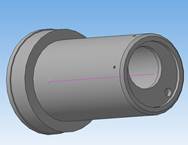

В целях повышения работоспособности, предотвращения поломок, продления срока службы и надлежащего анализа работы конструкций на машиностроительных предприятиях, а также анализа течения металла и температурных показателей заготовки и инструмента, при деформациях любой величины с очень высокой точностью, предлагается использовать в научно-исследовательских и опытно-конструкторских бюро на предприятиях математическое моделирование конструкции, отдельных узлов и деталей в различных моделирующих программах (например, программах DEFORM 3D и ANSYS), рисунок 1.

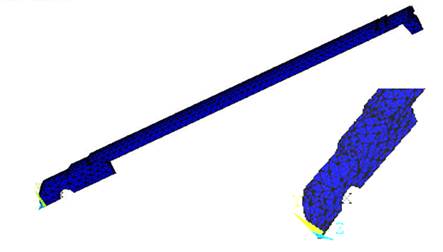

а) б)

а - модель эксцентрика в программе DEFORM 3D; б - модель гидростойки в программе ANSYS

Рисунок 1. Математическое моделирование диаметральных деталей и узлов

С помощью программ DEFORM 3D и ANSYS можно проанализировать, как изделие будет функционировать в реальных условиях. Это позволит машиностроительным предприятиям избежать изготовления опытных образцов или оплаты консультаций дорогостоящих специалистов. С помощью средств моделирования, предназначенных для анализа динамики, осуществляется проверка всех стадий работы изделия. Анализ перемещений, скоростей, ускорений и нагрузки выполняется для каждого компонента изделия, также проводится расчетный анализ деформации изделия при пиковых нагрузках. На основе этих расчетов можно спроектировать детали с запасом прочности, необходимым для безаварийной работы изделия. Также автоматически создается конечно-элементная сетка и проводится анализ эквивалентных напряжений, определяя минимальное и максимальное напряжение, деформацию детали и запас прочности. В результате использования возможностей данных программ экономится время, а исключение избыточности в проекте детали и выбор оптимального материала сохранит немалые средства.

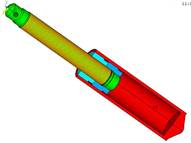

Для решения выше перечисленных проблем было проведено моделирование на примере деталей типа тел вращения (эксцентрика и штока) процесса методом конечных элементов с использованием программ DEFORM 3D и ANSYS. Моделирование многочисленных физических и других явлений часто приводит к решению линейных или нелинейных уравнений, или систем уравнений в частных производных. Существуют традиционные математические средства, позволяющие получить решение в определенных случаях (анализ Фурье, разложение в ряд и т. п.), но для решения конкретных проблем, возникающих в науке и технике, невозможно обойтись без использования численных методов. С ростом производительности ЭВМ численное моделирование приобретает особое значение, так как позволяет дополнить, или даже заменить прямой эксперимент. В настоящее время существует ряд различных методов автоматизированного анализа. в автоматизированного анализа. Среди них наиболее популярными в САПР являются методы конечных и граничных элементов, а также конечных разностей [4]. Программный комплекс DEFORM 3D метод конечных элементов (МКЭ) основан на процессе моделирования системы, спроектированной для анализа разнообразных процессов формообразования и термообработки, используемых в обработке металлов давлением, и связанные с промышленностью [5]. Это современный инструмент, позволяющий проектировать и разрабатывать путем моделирование обработки на компьютере. Операции, моделируемые в DEFORM 3D: ковка, выдавливание, протяжка, механообработка, высадка, прессование, прокатка, вытяжка, осадка. Несмотря на то, что DEFORMTM- 3D позволяет проводить моделирование очень сложных процессов, интерфейс этой системы крайне прост и легок в освоении. Кроме того, при помощи DEFORMTM- 3D можно легко, без помощи посторонних CAD систем, строить геометрические модели заготовок и инструмента (рисунок 2).

а) б)

а) вид модели эксцентрика в пространстве; б) модель по у

Рисунок 2. Моделирование эксцентрика при количестве элементов 20000

При помощи системы DEFORMTM- 3D можно моделировать также разделительные операции и механообработку. После того, как конфигурация детали и количество элементов было определено, дальше перейдем к описанию физико-механических свойств применяемого материала заготовки 35Л по ГОСТ 977-65. Для описания его свойств выберем из библиотеки материалов сталь 35 (35NCD16_Steel(machining)_000008s). Задаем текучесть материала и упругость при термофрикционной обработке. Моделирование процесса термофрикционной обработки (ТФО) показано на рисунке 2. Если условно разделить операцию ТФО на составляющие, то можно увидеть, что из-за конфигурации инструмента процесс протекает на каждом зубе по отдельности. Смоделируем данный процесс, как показано на рисунке 3, динамика воздействия зуба напоминает выглаживание с деформированием поверхностного слоя.

а) б) в) г) д) е) ж)

а) до обработки; б) врезание инструмента; в) внедрение первого зуба; г) снятие металла; д) выход зуба из зоны; е) поверхностный слой после обработки; ж) измерительная шкала

Рисунок 3. Динамика процесса ТФО для участка эксцентрика

Таким образом, DEFORMTM - 3D является программным комплексом, позволяющим производить всеобъемлющий анализ металлообработки, начиная с операций раздела проката на заготовки, заканчивая операциями окончательной механообработкой.

Рассмотрим применение программы ANSYS на примере детали шток. Программа ANSYS - это гибкое, надежное средство проектирования и анализа. Особенностью программы является файловая совместимость всех членов семейства ANSYS для всех используемых платформ. Многоцелевая направленность программы (т.е. реализация в ней средств для описания отклика системы на воздействия различной физической природы) позволяет использовать одну и ту же модель для решения таких связанных задач, как прочность при тепловом нагружении, влияние магнитных полей на прочность конструкции, тепломассоперенос в электромагнитном поле. Программа ANSYS является средством, с помощью которого создается компьютерная модель или обрабатывается CAD-модель конструкции, изделия или его составные части; прикладываются действующие усилия или другие проектные воздействия; исследуется отклики системы различной физической природы в виде распределений напряжений и температур, электромагнитных полей. Программа используется для оптимизации проектных разработок на ранних стадиях, что снижает стоимость продукции. Все это помогает проектным организациям сократить цикл разработки, состоящий в изготовлении образцов-прототипов, их испытаний и повторном изготовлении образцов, а также исключить дорогостоящий процесс доработки изделия [1].

Процедура типового расчета может быть разделена на три основных этапа: построение конечно-элементной модели (препроцессор); приложение нагрузок (включая и граничные условия) и получение решения (процессор); просмотр и анализ результатов (постпроцессор) [2]. Программный комплекс ANSYS решает методом конечных элементов стационарные и нестационарные, линейные и нелинейные задачи, из таких областей физики, как механика твёрдого деформируемого тела, механика жидкости и газа, теплопередача, электродинамика. Возможно решение связанных задач. Для решения задач деформирования конструкций МКЭ применяется в варианте метода перемещений. При выполнении рассмотренных выше этапов решения задачи программа ANSYS создаёт в памяти компьютера базу данных, содержащую полную информацию о модели. Эту базу данных можно сохранить в бинарном файле и использовать для продолжения анализа [3].

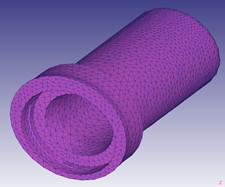

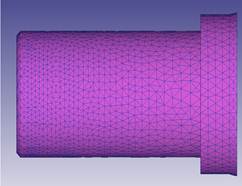

Объектом исследования является деталь-шток. Экспериментальное исследование проводилось с целью определения остаточных напряжений в металле и деформаций штока, при приложении нагрузок, действующих при эксплуатации непосредственной всей конструкции. Основного материала штока Сталь 30ХГСА с хромовым покрытием. При помощи программы ANSYS была разработана расчетная модель гидростойки в соответствии с проектными чертежами. На рисунке 1 представлена расчетная модель гидростойки. Реальная модель гидростойки (т.е. штока) представляют собой несколько областей (область штока и область хромового покрытия). Эти области разбиваются сеткой на трех- или четырехугольные конечные элементы, толщина которых определяется конструктивными параметрами рассматриваемых подобластей. На рисунке 4 представлены конечно-элементные модели элементов штока.

Рисунок 4. Конечно-элементная модель штока

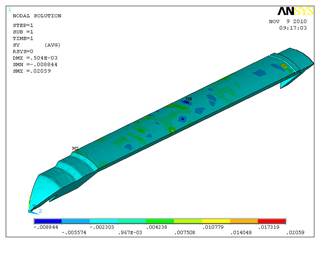

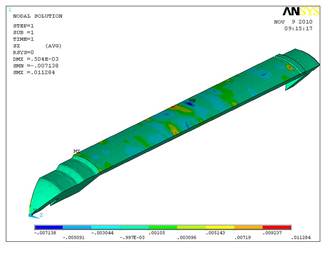

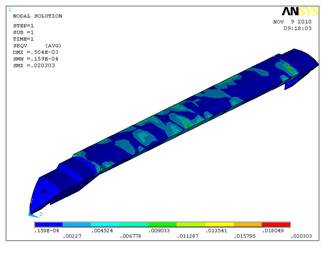

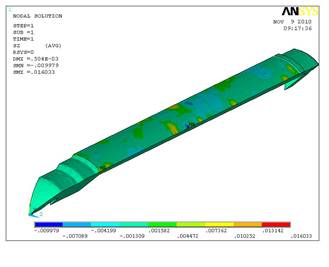

Математическое моделирование с использованием «ANSYS» позволило получить наглядную картину напряженно-деформированного состояния гидростойки (штока и хромового покрытия), которая содержит компоненты усилий, моментов, напряжений и деформаций в различных координатных осях [6, 7] (рисунок 5).

Подытоживая выше изложенное, можно сделать вывод о том, что быстро принимать решения и устранять различные неполадки помогают различные методы моделирования. С помощью моделирования можно спроектировать и создать точные модели конструкции, модели эксплуатации узлов и т.п. В связи с этим для исследования различных видов конструкций следует использовать моделирование с применением программ DEFORM 3D и ANSYS, учитывающих возможность отказов в работе и поломок конструкций.

а) б)

в) г)

а) распределение поперечных напряжений по оси Х; б) распределение продольных напряжений по оси Y; в) распределение вертикальных напряжений по оси Z; г) распределение эквивалентных напряжений модели

Рисунок 5. Напряженно-деформированное состояние штока при нанесении хромового покрытия (прикладываемая нагрузка 104 МПа)

В заключении можно сказать, что математическое моделирование, конечно, не может в полной мере заменяет эксперемент, но тем не менее является очень полезным этапом в процессе проектирования деталей и контсрукций. Совокупность «натуральных» и смоделированных экспериментов поможет принимать решения по результатам анализа, а не только на основе альтернативного выбора. Возможность моделирования среды, максимально приближенной к среде эксплуатации, является очень важной положительной характеристикой. На основе прикладных программ можно спроектировать детали с запасом прочности, необходимые для безаварийной работы изделия, а также создавать технологичную конструкцию детали, определяя уязвимые поверхности, воспринимающие динамические нагпрузки с подбором альтернативных вариантов решений этой проблемы.

Рецензенты:

- Исагулов Аристотель Зейнуллинович, д.т.н., профессор, проректор по ИиУМР, Карагандинский государственный технический университет, г. Караганда.

- Тутанов Серикпай Куспанович, д.т.н., профессор, зав. кафедрой ВМ, Карагандинский государственный технический университет, г. Караганда.