Серьёзной экологической проблемой в настоящее время является акустическое (шумовое) загрязнение окружающей среды в результате движения потоков автомобилей. В крупных городах затраты на борьбу с шумовым загрязнением составляют огромные суммы и непрерывно растут. Для снижения шумовыделения при качении колёс автомобиля по поверхности покрытия применяют высокопористые асфальтобетоны с открытой текстурой (дренирующие). При остаточной пористости дренирующего асфальтобетона 10...20 % шумовыделение при движении автомобилей снижается на 2...4 дБ [8] по сравнению с покрытиями из горячего плотного асфальтобетона.

Серьёзным недостатком покрытий из дренирующих асфальтобетонов является практически полная потеря ими шумопоглощающих свойств, при эксплуатации покрытия в течение 2...3 лет [8]. За это время мелкие минеральные частицы (в основном пыль, занесённая на проезжую часть с прилегающего почвенного слоя) практически полностью забивают поры. На покрытиях из высокопористых асфальтобетонов затруднена борьба с гололедицей, затруднено удаление снега и льда, попадающего в поры асфальтобетона. Стоимость покрытий из дренирующего асфальтобетона в среднем в 2...3 раза выше [8], чем покрытий из плотного асфальтобетона.

В Саратовском государственном техническом университете в рамках разрабатываемого под руководством профессора Н. А. Горнаева научного направления - «Технология холодных органоминеральных материалов с дисперсными органическими вяжущими» - предложена холодная технология производства и применения вибролитого регенерированного асфальта [9], позволяющая устраивать покрытия без применения катков и исключающая необходимость применения битумных эмульсий, существенно удорожающих производство асфальтов. Первичное уплотнение смеси выполняется вибрацией, при распределении смеси в покрытие - асфальтоукладчиком. Окончательное уплотнение осуществляется движением транспорта в ходе эксплуатации покрытия. Отличительной особенностью предложенного способа регенерации является образование в процессе перемешивания в объёме асфальтовой смеси прямой медленнораспадающейся битумной эмульсии на твердом эмульгаторе, роль которого могут выполнять обычно применяемые минеральные порошки. Выполненные расчеты показали, что общий народнохозяйственный эффект (складывающийся из экономического, экологического и социального эффектов) составляет около 50 % по сравнению с обычным плотным асфальтобетоном горячего приготовления.

Технология имеет ряд значимых достоинств: энергосбережение, так как отпадает необходимость высушивания и нагрева минеральных составляющих и старого асфальтобетона, а также длительного уплотнения укаткой; ресурсосбережение, за счет исключения из технологической линии асфальтобетонного завода сушильного барабана, форсунки, топочного хозяйства, пылеуловительной установки, грохота, необходимости их обслуживания, снижения металлоемкости завода, а также за счёт отсутствия необходимости применения катков и др.; экологическая безопасность, так как благодаря холодному и влажному приготовлению смесей исключается выброс в атмосферу пыли, канцерогенных углеводородов и др.

Для холодного вибролитого регенерированного асфальта, как и для всех асфальтов с дисперсными органическими вяжущими, характерна принципиальная невозможность уплотнения до плотности горячего асфальтобетона. При уплотнении сближению частиц препятствует вода, заполняющая все поры, а также клеящее действие битума. Поэтому холодный вибролитой регенерированный асфальт имеет остаточную пористость свыше 10 % и относится к высокопористым, что обуславливает меньшее шумовыделение при движении по нему автомобилей в сравнении плотным асфальтобетоном горячего приготовления. В холодном вибролитом регенерированном асфальте асфальтовяжущее вещество имеет тонкопористую структуру, в которой большая часть пор закрыта, что обеспечивает защиту от проникновения мелких минеральных частиц в глубь материала.

Известно [5], что уровень интенсивности звука определяется из выражения:

![]() , (1)

, (1)

где Е - модуль упругости материала; ρ - плотность материала; l0 - стандартный порог слышимости; Vm - колебательная скорость частиц.

Величина снижения шумовыделения покрытием из холодного вибролитого регенерированного асфальта по сравнению с покрытием из горячего плотного асфальтобетона может быть определена из выражения:

![]() , (2)

, (2)

где L1 - уровень интенсивности звука при движении автомобилей по покрытиям из горячего плотного асфальтобетона, дБ;

L2 - то же для покрытий из холодного вибролитого регенерированного асфальта, дБ.

В зависимости от относительного содержания и свойств составляющих сравниваемых асфальтов показатели плотности и модуль упругости могут изменяться в широких пределах. В теоретических расчётах сравнивался плотный асфальтобетон типа Б с модулем упругости Е1 = 5000 МПа и плотностью ρ1 = 2370 кг/м3 [7], и холодный вибролитой регенерированный асфальт также типа Б с модулем упругости Е2 = 2200 МПа и плотностью ρ2 = 2160 кг/м3. Поскольку сравниваемые материалы являются однородными, колебательные скорости частиц Vm будут незначительно отличаться друг от друга [5] при одинаковых параметрах транспортного потока.

Таким образом, выражение (2) с учётом (1) примет вид:

(3)

(3)

Теоретические расчёты по приведённой формуле показывают, что шумовыделение холодного вибролитого регенерированного асфальта на 2...6 дБ ниже по сравнению с плотным асфальтобетоном горячего приготовления.

При теоретическом определении величины снижения шумовыделения по формуле (3) нельзя учесть влияние содержания органического вяжущего на акустические свойства асфальта. Именно благодаря повышенному содержанию битума (до 12 %) шумовыделение литого асфальтобетона горячего приготовления при пористости близкой к 1 % снижается на 3...6 дБ в сравнении с покрытиями из плотного асфальтобетона. Холодный вибролитой регенерированный асфальт может содержать до 16 % битума (с учётом битума в старом асфальтобетоне) и иметь пористость до 15 %, поэтому в реальных условиях шумовыделение будет меньше рассчитанного по выражению (3).

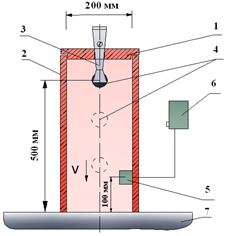

Для определения шумовыделения асфальтов был разработан и изготовлен специальный прибор (рис. 1).

Рис. 1. Схема прибора для акустического испытания асфальта:

1 - крышка; 2 - труба; 3 - зажим для удерживания и сброса шарика; 4 - шарик;

5 - микрофон;6 - звукозаписывающее устройство;7 - асфальт.

Данный прибор может применяться как в лаборатории, так и непосредственно на дороге. Определение шумовыделения с помощью прибора (рис. 1) выполнялось следующим образом.

1. Стальной шарик (4) массой 0,1 кг сбрасывался на поверхность асфальта (7). При этом звук от удара записывался с помощью микрофона (5) на звукозаписывающее устройство (6).

2. С помощью компьютерной программы Cool Edit Pro 7.0 по звукозаписи определялся уровень звука при ударе шарика об асфальт.

При использовании данного прибора исключается влияние на результат испытаний шумов от посторонних источников (шум от работы двигателя, трансмиссии автомобиля, уличный шум и др.), так как уровень шума при ударе шарика определяется внутри звукоизолированной трубы закрытой крышкой (рис. 1). Измерения проводились согласно требованиям ГОСТ 30457-97 (ИСО 9614-1-93) [2] для случая прерывистого шума. За результат испытаний принималось среднеарифметическое трёх измерений уровня звука. Возможны многократные измерения на одном и том же образце или на одном и том же участке покрытия, так как определение уровня звука производится без разрушения асфальта. Такие измерения, периодически повторяемые во времени или в изменяющемся температурно-влажностном режиме, позволят также выявлять кинетику структурообразования дорожных покрытий из холодных органоминеральных материалов с дисперсными органическими вяжущими для установления момента открытия движения транспорта. Основываясь на связи уравнений акустики с уравнениями упругости (см. выражение 3) по уровню звука при ударе шарика об асфальт можно определять плотность и прочностные свойства асфальтов.

Экспериментально с помощью прибора показанного на рис. 1 в лабораторных условиях на образцах (вырубках) определялось шумовыделение различных асфальтов: горячего плотного мелкозернистого асфальтобетона типа Б, I марки (по ГОСТ 9128-2009 [3]) с содержанием битума БНД 90/130 - 5 %; горячего плотного мелкозернистого асфальтобетона типа В, II марки с - содержанием битума БНД 90/130 - 6 %; горячего вибролитого асфальтобетона II типа (по ТУ 5718-002-04000633-2006 [10]) с содержанием битума БНД 60/90 - 8 %; холодного вибролитого регенерированного асфальта типа В (состав см. табл. 1, смесь 2) с содержанием битума БНД 90/130 - 8 %.

Таблица 1 Составы холодных вибролитых регенерированных смесей

|

№ Смесей |

Тип асфальта |

Содержание фракций более 5 мм, % |

Содержание компонентов, % по массе |

|||||

|

Старого асфальтобетона |

Щебня |

Искусственного песка |

Минерального порошка |

Битума |

Воды |

|||

|

1 |

Б |

44,6 |

50 |

20 |

12 |

18 |

6, 8, 10 |

9,0 |

|

2 |

В |

35,1 |

50 |

10 |

22 |

18 |

6, 8, 10 |

9,0 |

По основным показателям холодные вибролитые регенерированные асфальты удовлетворяют требованиям ГОСТ 9128-2009 ко второй марке горячего плотного асфальтобетона для II ...V дорожно-климатических зон (табл. 2). Водонасыщение соответствует пористым асфальтобетонам, приближаясь к верхнему пределу показателя для горячего плотного асфальтобетона. Остаточная пористость на 1,5...4 % больше водонасыщения, что объясняется закрытой тонкопористой структурой асфальта.

Таблица 2 Основные физико-механические свойства холодного вибролитого регенерированного асфальта

|

Тип сме-си |

Содержа-ние битума, % |

Остаточная пористость, % |

Плотность, г/см3 |

Уровень шума, дБ |

|||

|

Серия опытов |

Среднее, дБ |

||||||

|

I |

II |

III |

|||||

|

Б |

6 |

12,1 |

2,15 |

52,4 |

52,5 |

52,3 |

51,8 |

|

8 |

11,3 |

2,17 |

52,2 |

52,4 |

52,6 |

52,4 |

|

|

10 |

10,5 |

2,17 |

53,3 |

52,9 |

53,1 |

53,1 |

|

|

В |

6 |

13,2 |

2,12 |

50,6 |

50,8 |

50,7 |

50,8 |

|

8 |

12,0 |

2,15 |

51,4 |

51,5 |

51,3 |

51,4 |

|

|

10 |

11,0 |

2,14 |

52,1 |

51,9 |

52,0 |

52,0 |

|

В результате экспериментального определения шумовыделения различных асфальтов (табл. 3) подтверждаются данные теоретического расчёта по выражению (3).

Таблица 3 Среднее значение уровня шума различных асфальтов

|

№ опыта |

Холодный вибролитой регенерированный асфальт, дБ |

Горячий плотный мелкозернистый асфальтобетон типа Б, дБ |

Горячий плотный мелкозернистый асфальтобетон типа В, дБ |

Вибролитой асфальтобетон горячего приготовления II типа, дБ |

|

1 |

51,4 |

60,1 |

58,5 |

55,0 |

|

2 |

51,6 |

60,2 |

58,5 |

55,5 |

|

3 |

51,3 |

60,5 |

58,3 |

55,3 |

|

...9 |

51,3 |

60,3 |

58,1 |

55,2 |

|

сред-нее |

51,4 |

60,3 |

58,4 |

55,3 |

Установлено, что в среднем шумовыделение холодного вибролитого регенерированного асфальта на 8,9 дБ меньше в сравнении с горячим плотным мелкозернистым асфальтобетоном типа Б, на 7,0 дБ меньше в сравнении с горячим плотным мелкозернистым асфальтобетоном типа В, на 3,9 дБ меньше в сравнении с вибролитым асфальтобетоном горячего приготовления II типа. Снижение уровня шума на 6 дБ субъективно воспринимается как уменьшение громкости вдвое [8].

Исследовалось шумовыделение холодного вибролитого регенерированного асфальта в зависимости от содержания щебёночной фракции и битума (табл. 4). Исследования проводились на образцах холодного вибролитого регенерированного асфальта типа Б (состав см. табл. 1, смесь 1), и типа В (состав см. табл. 1, смесь 2) на битуме БНД 90/130, содержание которого составляло 6, 8 и 10 %.

Таблица 4 Зависимость шумовыделения холодного вибролитого регенерированного асфальта от содержания щебёночной фракции и битума

|

Тип асфальта |

Объемная масса, г/см3 |

Водонасыщение, % по объему |

Остаточная пористость, % |

Набухание, % по объему |

Предел прочности на сжатие, МПа, при температуре |

Водостойкость |

Водостойкость при длительном водонасыщении |

|

|

20°С |

50°С |

|||||||

|

Б |

2,17 |

8,8 |

11,3 |

0,00 |

2,5 |

1,3 |

0,91 |

0,86 |

|

В |

2,15 |

9,8 |

12,0 |

0,00 |

2,5 |

1,3 |

0,93 |

0,88 |

С увеличением содержания в асфальте щебёночной фракции с 35,1% (тип В) до 44,6% (тип Б) его плотность увеличилась в среднем на 2%, при этом шумовыделение увеличилось в среднем на 1 дБ (табл. 4), что согласуется с выражением (3), из которого видно, что увеличение плотности материала сопровождается увеличением шумовыделения. С увеличением содержания битума остаточная пористость асфальта уменьшается, что обусловливает увеличение шумовыделения. Так для холодного вибролитого регенерированного асфальта типа В при увеличении содержания битума с 6 до 10 %, остаточная пористость уменьшается с 13,2 % до 11,0 %, а шумовыделение увеличивается на 1,2 дБ (табл. 4).

Полученные результаты исследований шумовыделения различных асфальтов позволяют рекомендовать холодный вибролитой регенерированный асфальт для строительства покрытий автомобильных дорог в районах массовой жилой застройки, а также при строительстве объектов благоустройства в детских учреждениях и учреждениях здравоохранения.

Рецензенты:

- Столяров Виктор Васильевич, д.т.н., профессор, заведующий кафедрой «Транспортное строительство», Саратовский государственный технический университет им. Гагарина Ю. А., г. Саратов.

- Кочетков Андрей Викторович, д.т.н., профессор кафедры «Мосты и транспортные сооружения», Саратовский государственный технический университет им. Гагарина Ю. А., г. Саратов.