Основой экономического потенциала страны является горнодобывающая отрасль. Ее дальнейшее развитие невозможно без применения горных машин повышенной энерговооруженности и мощности. Экстремальные условия эксплуатации и специфика работы шахтного подвижного состава обусловливают их низкий ресурс, что приводит к значительным простоям оборудования, росту трудоемкости и стоимости ремонта.

Отсутствие достаточных средств на проектирование, модернизацию, ремонт горных машин, приобретение нового оборудования ведет к интенсивному старению шахтного подвижного состава, способствует повышению аварийности и травмоопасности при ведении работ. Объективный процесс - реструктуризация горных предприятий, и в первую очередь угольных шахт, дополнительно выдвигает жесткие требования к надежности машин.

Обслуживание и ремонт вагонеток

В настоящее время на шахтах и других горнодобывающих отраслях промышленности находятся в работе сотни тысяч рудничных вагонеток. Ежегодно шахтами приобретается свыше 0,1 млн вагонеток и грузовых секционных поездов. Потребность в этом виде оборудования ежегодно возрастает из-за невысокого уровня надежности и срока службы значительно меньше нормативного.

Вопросам обслуживания и ремонта вагонеток на шахтах уделяется недостаточно внимания, причем выбраковка вагонеток производится без определенного графика профилактических осмотров и ремонтов, визуально, так как отсутствуют средства диагностики технического состояния. Это приводит к дополнительным затратам на запасные части ежегодно.

В конструкции рудничной вагонетки наиболее аварийным, ответственным и нагруженным является подшипниковый узел колес, так как, кроме статистической нагрузки от массы кузова и груза, воспринимает динамические вертикальные и горизонтальные нагрузки со стороны рельсового пути (стыки, закругления, стрелочные переводы, съезды) и груза (во время загрузки и транспортирования).

Кроме того, на состояние подшипникового узла оказывают существенное влияние условия эксплуатации (обводненность и загрязненность выработки, запыленность и температурные изменения воздуха), а также технологический процесс взаимодействия вагонетки с сопрягаемым оборудованием (толкателем, стопорами, разгрузочным устройством, опрокидывателем и т.д.). По данным исследователей, срок службы колесной пары вместо 2-3 лет по плану составляет 0,5-1 год. Изменение технического состояния подшипниковых узлов сопровождается повышением сопротивления движению колеса, что приводит к увеличению нагрузок на тяговые двигатели локомотива, кулаки толкателей, кузов, раму, буфера и сцепки вагонеток и локомотива.

Повышение надежности подвижного состава должно сводиться к повышению надежности сборочных единиц и деталей, лимитирующих ресурс машины как системы. Энергетический подход является наиболее перспективным при оценке ресурса системы на всех этапах ее жизненного цикла. При этом каждый элемент имеет свой энергетический ресурс, а его исчерпание приводит к отказам в работе машины. Повышение ресурса на основе диагностирования и корректировки показателей энергоресурса и потерь мощности отдельных элементов системы. Диагностирование состояния машины осуществляется на основе сравнительной оценки ресурсов элементов машины через количественные показатели, определяемые отношением энергоресурса элементов к потери мощности в них.

Определение потерь энергии в подшипниках качения

Широкое применение в качестве опор валов находят подшипники качения как наиболее эффективные по своим энергетическим характеристикам. Трение качения существует в зоне контакта, где упругие деформации детали приводят к возникновению внешнего трения скольжения на границе контакта и к внутреннему трению в деформированном объеме поверхностного слоя контактной зоны. При таком режиме трения, по существу, исключается адгезионная (молекулярная) составляющая внешнего трения и проявляются по сравнению с трением скольжения значительно более низкие потери на упругий гистерезис.

Потери энергии при качении деталей обычно гораздо меньше потерь при их скольжении относительно друг друга. Поэтому, исходя из общего энергетического баланса, потерями на трение качения зачастую пренебрегают. Однако энергия, которая затрачивается на преодоление сопротивления качению, поглощается главным образом в поверхностных слоях материала, являющихся наиболее ответственными в отношении контактной и изломной прочности. Эта энергия уходит на интенсивное циклическое передеформирование материала поверхностных слоев, реализующееся в необратимые качественные изменения, накопления усталостных повреждений и увеличение изнашивания. Возникающий нагрев рабочих элементов узла ведет к перераспределению зазоров, потере точности и плавности хода, а в некоторых случаях к снижению твердости рабочих поверхностей и соответственно уменьшению нагрузочной способности и долговечности узла в целом. Это относится и к высокоскоростным подшипникам, работающим в условиях недостаточной смазки и затрудненного теплоотвода.

Потери энергии в подшипнике складываются из следующих составляющих:

- потери на трение вращающихся элементов подшипника в окружающей среде;

- потери в смазке, которая, помимо основной своей функции, играет роль вязкопластичного тела, распределенного по поверхностям элементов и препятствующего их относительному перемещению;

- потери на рабочих поверхностях сепаратора, возникающие в результате трения его о направляющие борта колец и трения тел качения о стенки гнезд сепаратора;

- потери, возникающие при качении шариков (роликов) по беговым дорожкам колец подшипников.

Суммарное значение перечисленных выше видов потерь энергии в подшипниках принято оценивать от моментов трения подшипника. Коэффициент трения подшипника зависит от многих факторов, в том числе от скорости, нагрузки, вибрации, вида и количества смазочного материала, способа его подвода, шероховатости рабочих поверхностей, материала сепаратора, его конструкции и способа базирования.

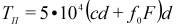

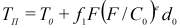

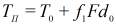

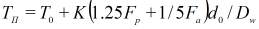

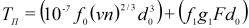

Ниже представлены выражения, широко используемые в практике расчетов, позволяющие определить момент трения в подшипнике.

|

Выражение |

Литературный источник |

№ выражения |

|

|

[3] |

1 |

|

|

[2] |

2 |

|

|

[1] |

3 |

|

|

[1] |

5 |

|

|

[7] |

4 |

|

|

[4] |

6 |

Расчеты показывают, что уже при небольшом значении относительной эквивалентной нагрузки (F/C) результаты вычислений момента трения имеют достаточно большой разброс. Наиболее эффективным способом решения проблемы по выбору предпочтительной математической модели является опытная проверка зависимостей и введение поправочных коэффициентов, обеспечивающих большую адекватность моделей.

Несвоевременное выявление изменения сопротивления движению вагонетки приводит к 6ыстрому износу подшипникового узла, его разрушению, снижению срока службы всей колесной пары и в ряде случаев может привести к аварии (особенно это опасно при перевозке людей в пассажирских и специальных вагонетках).

Диагностика состояния подшипникового узла

Для ликвидации аварийных ситуаций, а также с целью повышения срока службы и надежности шахтного подвижного состава ведется работа по созданию эффективных средств диагностики состояния подшипникового узла.

Причем выполнение данной работы разделяется на две задачи: во-первых, необходимо регистрировать сопротивление движению колесной пары в процессе сборки подшипникового узла, т.е. вооружить службу технического контроля аппаратурой, позволяющей определять качество изготовления и сборки на заводе-изготовителе; во-вторых, необходимо осуществлять регулярный контроль за состоянием подшипникового узла в процессе эксплуатации, особенно пассажирского парка [5; 6].

Если при решении первой задачи установка представляется как стационарная, вписанная в технологический процесс производства и сборки колесной пары, где колебания сопротивления движению, вероятно, будут иметь небольшой диапазон отклонений и потому аппаратура должна иметь повышенную чувствительность, то при решении второй задачи вопрос осложняется тем, что, кроме пассажирских вагонеток и грузовых секционных поездов, формирование состава носит случайный характер, т.е. в одном составе могут быть собраны вагонетки с различными наработками, сроками службы, работающими в разных условиях эксплуатации, и диапазон колебаний измеряемого параметра может коле6аться в широких пределах. Поэтому на первом этапе следует ограничиться исследованиями однородных единиц подвижного состава (например, секционных поездов и пассажирских вагонеток) и, по мере накопления опыта и эксплуатационных данных, распространить на весь подвижной состав.

Анализ существующих и предлагаемых видов и средств технической диагностики ходовой части подвижного состава горнорудных предприятий и железнодорожного транспорта позволил разработать их классификацию по следующим основным признакам, представленным на рис. 1 и 2.

Следует отметить, что приведенные на рисунках структуры систем технической диагностики приняты ориентировочно. Основу разработки данной системы составляет тензометрическое звено, реагирующее на изменение момента сопротивления движению колесной пары при перемещении на контрольном участке, связанное через усилитель с осциллографом и регистрирующим непрерывный процесс устройством, которое позволяет за короткий промежуток времени выбраковать вагонетки (секции) с отклонениями измеряемого параметра от заданного диапазона, после чего проводится отметка выбракованного объекта, контрольная разборка для обнаружения дефекта и устранение неисправности.

Техническая реализация

Проведены первые лабораторные исследования по отладке аппаратуры, разработаны чертежи и изготавливаются экспериментальные образцы для испытания.

Рис. 1. Структура системы технической диагностики ходовой части вагонетки в условиях ремонтного участка.

Рис. 2. Структура системы технической диагностики ходовой части вагонетки в шахте.

Рецензенты

Жизняков Аркадий Львович, д.т.н., профессор, зав. кафедрой систем автоматизированного проектирования, МИ (филиал) ВлГУ, г. Муром.

Андрианов Дмитрий Евгеньевич, д.т.н., профессор, зав. кафедрой информационных систем, МИ (филиал) ВлГУ, г. Муром.