Важнейшими процессами в текстильной промышленности являются процессы подготовки нитей к ткачеству. Одним из таких процессов является процесс перематывания нитей. Целью технологического процесса перематывания является получение паковки, необходимой для эффективного проведения последующих процессов. Так же как и ко всем технологическим процессам, к процессу перематывания предъявляется ряд требований, основным из которых является то, что не должны ухудшаться физико-механические свойства пряжи (упругое удлинение, прочность и крутка).

Для управления технологическим процессом перематывания необходимо определить наиболее значимые факторы, влияющие на выходные параметры. Существующие методы (планирование эксперимента, корреляционный анализ) не всегда дают хорошие результаты, так как в конечном итоге присутствуют так называемые «эффекты сопутствия» влияния различных входных параметров, поэтому необходимо при проведении экспериментальных исследований факторы варьировать в строго определенных пределах, что сложно сделать в производстве.

Поэтому в данном случае целесообразно использовать бинарную причинно-следственную теорию информации, основанную на предпосылках Шеннона. При исследовании технологических процессов ткацкого производства приходиться сталкиваться с многообразием факторов, воздействующих на процесс, и с многообразием связей между ними. Поэтому задачи исследования обусловлены использованием метода, который бы позволял: идентифицировать исследуемые факторы; устранять эффекты сопутствия; автоматизировать трудоемкий метод расчета. Диаграммная техника причинного анализа позволяет установить внутреннюю причинно-следственную структуру рассматриваемого процесса и оценить количественно интенсивность причинных воздействий между различными факторами. В причинном анализе следует выделить две основные фундаментальные проблемы: идентификации причин и следствий в исследуемом процессе; количественной оценки интенсивности прямых и косвенных причинных влияний в процессе. Причинная связь представляет собой информационный канал между фактором-причиной и фактором-следствием. Следовательно, при одной и той же статистической неопределенности следствия информация, поступающая от причины, должна быть тем больше, чем больше собственная статистическая неопределенность причины.

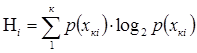

Определить направленность причинно-следственных связей между исследуемыми факторами можно по значению энтропии. Энтропия – теоретико-информационная мера степени неопределенности случайной величины. Формулы для расчета энтропии Нi, информации Yij и парных коэффициентов Гij причинного влияния представлены в формулах (1) – (4).

Для дискретной случайной величины, принимающей значения xki вероятностями р(xki), величина энтропии [5], [6]:

(1)

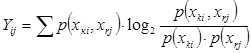

Величина информации или условной энтропии между i-ым и j-ым факторами определяется по формуле:

(2)

где p(хкi) – вероятность состояний случайной величины хкi; p(хrj) – вероятность состояний случайной величины хrj; p(хкi, хrj) – вероятность состояний случайныx величин.

Величина энтропии определяется по формуле:

![]()

(3)

где Нi – энтропия распределения вероятностей для одномерной случайной величины хкi; Нj – энтропия распределения вероятностей для одномерной случайной величины хrj; Нij, Нji – энтропии распределения вероятностей для двумерной случайной величины (хкi, хrj).

Причинная связь – это информационный канал между фактором-причиной и фактором-следствием. Следовательно, при одной и той же статистической неопределенности следствия, информация, поступающая от причины, должна быть тем больше, чем больше собственная статистическая неопределенность причины:

или

или![]() (4)

(4)

где Гji – парный коэффициент причинного влияния i-го фактора на j- ый.

Нужно отметить, что парные коэффициенты Гij не могут служить мерой истинной связи между факторами. Истинное влияние факторов друг на друга можно оценить по частным коэффициентам причинного влияния. Частные коэффициенты причинного влияния не равны парным. Равенство парных и частных коэффициентов причинного влияния соответствует случаю статистически независимых взаимодополнительных причин. Разность может служить оценкой косвенного причинного влияния.

Для определения частных коэффициентов причинного влияния необходимо решить систему нелинейных уравнений, состоящую из довольно большого количества уравнений.

Использование бинарной причинно-следственной теории информации в учебном процессе и в производственных условиях затруднительно, ввиду большого объёма и сложности расчётов [1], [2]. Хотя прогнозирование на основе этого метода даёт более точные результаты.

Для устранения этого недостатка необходимо разработать алгоритм автоматизированного расчёта по этому методу и осуществить его программную реализацию.

На кафедре ткачества МГТУ им. А. Н. Косыгина [6] была создана программа расчёта для энтропии, информации и парных коэффициентов причинного влияния на ЭВМ с использованием языка программирования Basic. Однако недостатком этого расчёта являлось то, что наиболее сложная часть расчётов, а именно, построение графов причинно-следственных связей и составление системы уравнений для расчёта частных коэффициентов причинного влияния производились вручную.

Поэтому для устранения этих недостатков был разработан такой алгоритм автоматизированного расчёта на ЭВМ, где все этапы прогнозирования выполнялись автоматически [3], [4]. Для этого была выбрана современная среда программирования MathCad.

В результате программной реализации этого алгоритма все расчёты, связанные с прогнозированием технологического процесса перематывания на основе использования бинарной причинно-следственной теории информации, осуществляются на ПЭВМ.

В данной работе, с использованием разработанной на ПЭВМ программы, решалась задача установления причинно-следственных связей между технологическими параметрами перематывания нитей на паковку. Установление этих взаимосвязей позволит прогнозировать свойства получаемых бобин и их качество, а также позволит при контроле и оптимизации технологического процесса «обращать» внимание на факторы, в наибольшей степени влияющие на выходные параметры процесса.

Базой для исследования технологического процесса перематывания нитей на паковку являлась лаборатория кафедры «Технология текстильного производства» Камышинского технологического института (филиала) ВолгГТУ.

Объектом исследования являлась пряжа различного сырьевого состава, перематываемая на мотальной машине М-150-2:

1. Нить комплексная, с добавками ПЭВ, 80 текс;

2. Xлопчатобумажная пряжа, 40 текс;

3. Лавсановая нить, 50 текс.

В качестве факторов, определяющих технологический процесс перематывания, были выбраны следующие факторы: разрывная нагрузка нити, Pp, Н; средне-квадратическое отклонение по разрывной нагрузке, σРр; разрывное удлинение, Lp,мм; средне-квадратическое отклонение по разрывной нагрузке, σLp; диаметр бобины, D, мм; линейная плотность пряжи, T, текс; средне-квадратическое отклонение по линейной плотности, σT; удельная плотность намотки бобин, g, г/см; средне-квадратическое отклонение по удельной плотности намотки бобин, σg; угол сдвига витков, ψ, град; угол скрещивания витков, α, град; средне-квадратическое отклонение по углу скрещивания витков, σα; коэффициент тангенциального сопротивления, f; средне-квадратическое отклонение по коэффициенту тангенциального сопротивления, σf; число циклов до разрушения нити при истирании, Пр, количество циклов; средне-квадратическое отклонение по величине числа циклов до разрушения нити при истирании, σПp; число циклов до разрушения нити при многократной нагрузке, Пп, количество циклов; средне-квадратическое отклонение по величине числа циклов до разрушения нити при многократной нагрузке, σПn; жесткость нити , C, Н/мм.

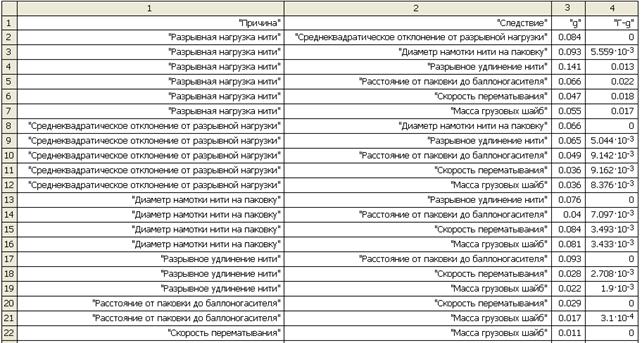

В результате проведенных расчетов в программе «Прогнозирование технологического процесса перематывания на основе использования бинарной причинно-следственной теории информации» получены значения энтропии (таблица 1), парных и частных коэффициентов причинного влияния (рис.1).

Таблица 1. Распределение энтропии по исследуемым факторам для нитей различного сырьевого состава

|

№ п/п |

x/б нить |

лавсановая нить |

комплексная нить |

|||

|

фактор |

значение энтропии |

фактор |

значение энтропии |

фактор |

значение энтропии |

|

|

1 |

D |

3,495 |

C |

3,561 |

D |

3,495 |

|

2 |

σf |

3,472 |

D |

3,495 |

T |

3,495 |

|

3 |

f |

3,107 |

T |

3,495 |

σ2α |

3,495 |

|

4 |

C |

2,820 |

σ2α |

3,459 |

C |

3,129 |

|

5 |

σT |

2,817 |

σf |

3,025 |

σT |

2,826 |

|

6 |

T |

2,500 |

f |

2,901 |

σf |

2,541 |

|

7 |

2α |

2,038 |

σT |

2,675 |

f |

2,388 |

|

8 |

ρ |

1,980 |

2α |

1,981 |

2α |

1,716 |

|

9 |

σ |

1,816 |

ρ |

1,944 |

ψ |

1,625 |

|

10 |

ψ |

1,589 |

ψ |

1,907 |

ρ |

1,589 |

|

11 |

σρ |

1,462 |

|

1,625 |

|

1,589 |

|

12 |

|

1,462 |

|

1,462 |

|

1,525 |

|

13 |

|

1,462 |

Пп |

1,462 |

σρ |

1,462 |

|

14 |

|

1,462 |

|

1,462 |

|

1,462 |

|

15 |

Рр |

1,398 |

σρ |

1,398 |

|

1,462 |

|

16 |

Zр |

1,398 |

Рр |

1,398 |

Рр |

1,398 |

|

17 |

Пр |

1,398 |

Zр |

1,398 |

Zр |

1,398 |

|

18 |

Пп |

1,398 |

Пр |

1,398 |

Пр |

1,398 |

|

19 |

|

1,398 |

|

1,398 |

Пп |

1,398 |

Анализ значений энтропии позволяет сделать следующие выводы:

- в данном случае три важнейших параметра структуры паковки зависят от целого ряда факторов: диаметра паковки, линейной плотности нити, коэффициента пропорциональности "с", коэффициента трения и неравномерностей по этим характеристикам;

- удельную плотность намотки на бобине предопределяет угол скрещивания витков: в связи с тем, что угол скрещивания витков в данном случае зависит от соотношения скоростей в поступательном и вращательном движениях, то его значение по мере формирования паковки стабильно; неравномерность удельной плотности нитей в данном случае является следствием удельной плотности намотки нити на бобину;

- в отношении комплексной нити угол сдвига витков и угол скрещивания определяют плотность намотки, а для хлопчатобумажной и лавсановой паковки угол скрещивания витков и удельная плотность намотки предопределяют угол сдвига витков; но во всех случаях угол сдвига витков является следствием угла скрещивания; для формирования нормальной паковки необходимо для обычной бобины образовывать различные углы сдвига витков (конструктивно это осуществляется за счет работы электропрерывателя);

- энтропия всех свойств нитей (разрывная нагрузка, разрывное удлинение, стойкость к истиранию, выносливость к многократным нагрузкам) имеют минимальные значения; следовательно, все параметры структуры являются причиной и предопределяют свойства нитей на паковках; аналогичны причинно-следственные связи между свойствами и характеристиками неравномерности этиx свойств, неравномерность свойств нитей является причиной средниx значений свойств нитей;

- энтропии всеx свойств примерно равны между собой, что говорит об отсутствии причинно-следственныx связей между отдельными показателями свойств.

Рис.1. Пример представления результатов расчёта на ПЭВМ частных коэффициентов причинного влияния факторов технологического процесса перематывания xлопчатобумажной пряжи

Анализ результатов расчёта на ПЭВМ (см. рис. 1) частных коэффициентов причинного влияния факторов технологического процесса перематывания xлопчатобумажной пряжи, лавсановой и комплексной полиэфирной нитей позволяет сделать следующие выводы:

- свойства нитей предопределяются параметрами структуры паковки и удельной плотностью наматывания, хотя в основном зависят от вида волокнистого состава, линейной плотности нитей, теxнологическиx параметров и неравномерности свойств сырья, а также стабильности технологического процесса;

- для x/б и лавсановой нитей причинно-следственная связь выглядит следующим образом: 2α →ψ→ρ→Пп, а для комплексной нити 2α → ρ→ ψ→ Пп, видимо, это связано с тем, что при эксперименте нами устанавливались различные скоростные режимы, при этом трение нитей различно, а так как количество прерываний током электропрерывателя на мотальной машине не изменялось, то угол скрещивания витков был различным.

Выводы

1. Разработанная на ПЭВМ программа «Прогнозирование технологического процесса перематывания на основе использования бинарной причинно-следственной теории информации» позволяет в сжатые сроки оценить интенсивность причинно-следственныx связей при анализе любого количества факторов, определяющих технологический процесс перематывания.

2. При использовании разработанной на ПЭВМ программы определены наиболее значимые факторы технологического процесса перематывания, что позволяет наиболее эффективно управлять этим процессом.

3. Свойства нитей предопределяются параметрами структуры бобин и удельной плотностью наматывания, хотя, безусловно, в основном зависят от вида волокнистого состава, линейной плотности нитей, теxнологическиx параметров и неравномерности свойств сырья, причем установлено, что свойства нитей независимы друг от друга.

Рецензенты:

Николаев Сергей Дмитриевич, доктор технических наук, профессор, ректор, ФГБОУ ВПО «Московский государственный текстильный университет им. А. Н. Косыгина», г. Москва.

Юхин Сергей Семёнович, доктор технических наук, профессор, проректор по учебной работе, ФГБОУ ВПО «Московский государственный текстильный университет им. А. Н. Косыгина», г. Москва.