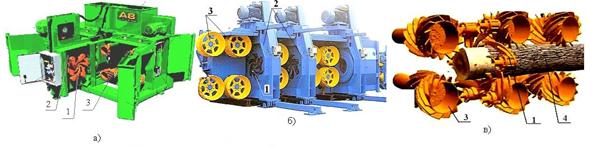

Одной из важнейших операций технологических процессов комплексной переработки древесины является окорка лесоматериалов. В отечественном производстве и мировой практике для этих целей применяются роторные окорочные станки (РОС). Конструктивное устройство на примерах станков марки «Nicholson А8», «VK» и схема выполнения окорки показаны на рисунке 1 [4–5]. Определяющую роль в этом процессе играет механизм режущего инструмента (МРИ) с короснимателем 1, который представляет собой узел, наиболее подверженный нагрузкам со стороны обрабатываемого ствола. При окорке лесоматериала для обеспечения силы прижима короснимателя в некоторых современных роторных окорочных станках зарубежного производства применяется гидропривод (ГП).

Целью настоящей работы является разработка имитационной модели пневмогидропривода в среде визуально-блочного моделирования Simulink.

Для достижения цели решались следующие задачи:

- разработка структуры имитационной модели в соответствии с математической моделью объекта;

- разработка детализированной имитационной модели работы пневмогидропривода короснимателя в процессе окорки лесоматериала, предусматривающей следующие процедуры:

- определение логической схемы взаимодействия элементов имитационной модели;

- определение и задание свойств визуальных объектов модели.

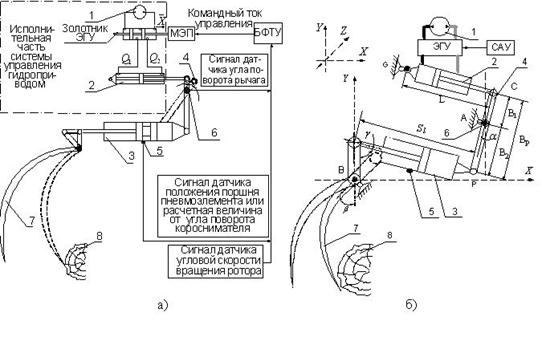

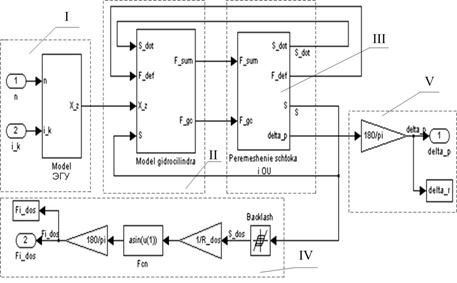

Реализация математической модели [1,2] пневмогидропривода короснимателя роторного окорочного станка (рисунок 2) в среде Simulink приложения MatLab предусматривает процедуру визуального программирования, которая формирует определенную структуру в соответствии с математической моделью объекта.

В общем виде работа пневмогидропривода (рисунок 2) выполняется следующим образом. При воздействии на коросниматель 7 со стороны лесоматериала 8 поршень пневмоэлемента 3 смещается и от датчика положения поршня пневмоэлемента 5 в САУ поступает сигнал рассогласования. На вход модели поступают значения перегрузки n и командного тока iк от датчика 5 положения поршня пневмоэлемента 3. На выходе формируется угол поворота рычага передачи усилия 4 относительно исходного положения delta_p, угол поворота вала датчика 6 обратной связи Fi_dos и значение эквивалентного силового воздействия, вызываемое током F_gc гидроцилиндра 2. После перемещения штока ГЦ и поворота рычага 4 перемещается корпус пневмоэлемента 3 относительно его штока, в результате давление в рабочей полости пневмоэлемента и, следовательно, короснимателя 7 к поверхности лесоматериала 8 выводится на заданный уровень.

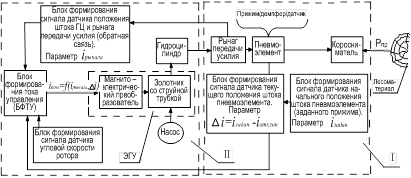

Модель пневмогидропривода подразделяется на две составные части: объект управления и гидропривод. Объект управления включает коросниматель и пневмоэлемент. Модель гидропривода короснимателя состоит из следующих составных частей (подсистем): 1. Модель ЭГУ; 2. Модель гидроцилиндра; 3. Модель перемещения штока и рычага; 4. Модель ДОС; 5. Модель контроля перемещений объекта управления.

Подсистемы включают следующие основные расчетные блоки: 1. «Перемещение струйной трубки»; 2. «Расход рабочей жидкости», включающий «Блок расчёта расхода рабочей жидкости Q1, Q2 »; 3. «Перемещение штока и рычага» с блоком «Скорость перемещения штока»; 4. «Формирование сигнала датчика обратной связи (ДОС)»; 5. «Контроль перемещений органа управления».

Обобщенная модель пневмогидропривода в Simulink-формате приведена на рисунке 4. На схеме все компоненты и обозначения модели изображаются в виде форм экранного интерфейса, как они представлены в разработанной в среде Simulink модели.

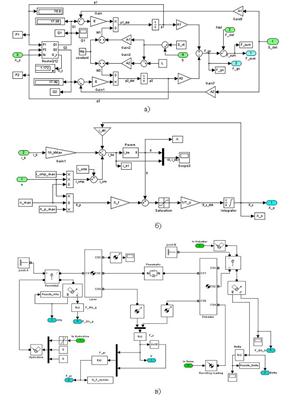

Модель ЭГУ

Подсистема «Модель ЭГУ» (рисунок 5,а) формирует относительное перемещение ![]() золотника ЭГУ. Структура подсистемы представлена на рисунке 5. На вход поступают значения командного тока i_k и перегрузки n. В зависимости от полярности командного тока струйная трубка отклоняется вправо (при положительном токе) или влево (при отрицательном токе).

золотника ЭГУ. Структура подсистемы представлена на рисунке 5. На вход поступают значения командного тока i_k и перегрузки n. В зависимости от полярности командного тока струйная трубка отклоняется вправо (при положительном токе) или влево (при отрицательном токе).

Модель гидроцилиндра

Подсистема «Модель гидроцилиндра» обеспечивает силовые воздействия на шток гидроцилиндра Fгц и Fсум. Структура этой подсистемы представлена на рисунок 5,а. На вход подсистемы поступает относительное перемещение золотника ![]() и скорость перемещения штока гидроцилиндра

и скорость перемещения штока гидроцилиндра ![]() . В зависимости значения

. В зависимости значения ![]() золотник смещается вправо (при отрицательном

золотник смещается вправо (при отрицательном ![]() ) или влево (при положительном

) или влево (при положительном ![]() ). Соответственно открывается один из каналов, по которым под давлением движется рабочая жидкость, поступающая в полость ГЦ. Получая давление в полостях гидроцилиндра и изменение объёма его полостей, рассчитываем усилие, создаваемое гидроцилиндром на поршне.

). Соответственно открывается один из каналов, по которым под давлением движется рабочая жидкость, поступающая в полость ГЦ. Получая давление в полостях гидроцилиндра и изменение объёма его полостей, рассчитываем усилие, создаваемое гидроцилиндром на поршне.

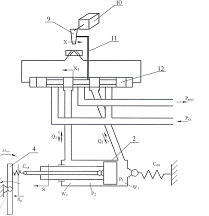

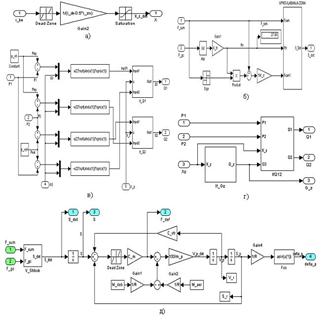

Блок расчета расхода рабочей жидкости

Процесс расхода рабочей жидкости моделируется в блоке «Расход рабочей жидкости» (рисунок 6,г). На вход блока поступают значения относительного перемещения золотника ![]() и давления в полостях гидроцилиндра Р1 и Р2. В зависимости от значения

и давления в полостях гидроцилиндра Р1 и Р2. В зависимости от значения ![]() определяется суммарная проводимость рабочего окна и канала золотникового распределителя Gz и расход рабочей жидкости (Q1 и Q2) в полости гидроцилиндра через рабочие окна золотникового усилителя.

определяется суммарная проводимость рабочего окна и канала золотникового распределителя Gz и расход рабочей жидкости (Q1 и Q2) в полости гидроцилиндра через рабочие окна золотникового усилителя.

Структура блока «Расчёт расхода рабочей жидкости Q1, Q2»

Блок «Расход рабочей жидкости» содержит блок «Расчёт расхода рабочей жидкости Q1, Q2» (рисунок 6,в), с помощью которого вычисляется расход жидкости в гидросистеме. На основании значений давлений Р1, Р2, относительного перемещения золотника ![]() и проводимости Gz в блоке «Расчёт расхода рабочей жидкости Q1, Q2» вычисляются расходы рабочей жидкости Q1, Q2 . Полученные значения расходов Q1, Q2, а также объёмов бесштоковой и штоковой полостей ГЦ W1 и W2 в свою очередь позволяют рассчитать давления Р1 и Р2, которые определяют силу Fгц, действующую на шток ГЦ. Сила Fсум , в свою очередь, определяется как разница значений силы Fгц и силы упругой деформации Fдеф.

и проводимости Gz в блоке «Расчёт расхода рабочей жидкости Q1, Q2» вычисляются расходы рабочей жидкости Q1, Q2 . Полученные значения расходов Q1, Q2, а также объёмов бесштоковой и штоковой полостей ГЦ W1 и W2 в свою очередь позволяют рассчитать давления Р1 и Р2, которые определяют силу Fгц, действующую на шток ГЦ. Сила Fсум , в свою очередь, определяется как разница значений силы Fгц и силы упругой деформации Fдеф.

Блок расчета перемещения штока и рычага

В указанном блоке моделируются условия перемещения штока и рычага, а затем в блоке расчета скорости формируются скорость перемещения штока S_dot, перемещение штока S, сила упругой деформации Fдеф и перемещение короснимателя delta_r. Структура этой подсистемы представлена на рисунке 6,б,д. На вход подсистемы поступают значения сил Fсум и Fгц .

Модель объекта управления

Реализация расчетной схемы объекта управления в среде Simulink показана на рисунке 5,в. Как следует из схемы, подсистема объекта управления имеет три входа и шесть выходов, каждый из которых имеет следующее функциональное назначение.

Входы

1. (In Hydrodrive) – вход от подсистемы «Gidroprivod». На вход подаётся значение угла поворота рычага передачи усилий, отработанное гидроприводом по команде САУ. Это значение передаётся строго по оси аппликат (вдоль оси вращения ротора), по осям абсцисс и ординат передаются нулевые значения.

2. (In Debarker) – вход от подсистемы «Source». На вход подаётся координата поверхности лесоматериала, принимаемая в системе координат, связанной с бревном. Для этого используется радиальная система координат, центр которой находится в геометрическом центре ротора станка, одна ось направлена по оси бревна, а вторая в радиальном направлении. На вход системы подаётся радиальная составляющая, показывающая расстояние от центра ротора до поверхности обрабатываемого лесоматериала.

3. (In Noise) – вход возмущающих воздействий. На ввод подаётся суммарное усилие (векторная сумма сил каждого из ортогональных направлений) возмущающих воздействий, приведённое к вершине хвостовой части короснимателя. Под возмущающими воздействиями понимаются несистематические возмущения и центробежные силы, действующие на коросниматель при вращении ротора.

Выходы подсистемы:

1. Alfa – угол поворота рычага передачи усилия. Данные, рассчитанные в радианах, замыкают контур обратной связи в системе управления ГП, а данные в градусах служат для визуального отслеживания работы системы и оценки адекватности её работы.

2. Betta – угол поворота короснимателя. Данные также формируются в радианах и в градусах. Информация в радианах используется далее для определения линейных характеристик пневмоэлемента и расчёта прижимного усилия на коросниматель.

3. F_din_g и F_din_b – два выхода, описывающие динамические нагрузки на осях шарнирных креплений рычага передачи усилия и короснимателя соответственно. Информация с этих выходов используется для определения перегрузок, возникающих при моделировании работы станка.

4. S – выход с параметром длины пневматического элемента. Информация с выхода используется для оценки адекватности работы модели.

5. F_pr – выход с параметром усилия прижима короснимателя к поверхности лесоматериала.

Выводы

На основании проведенных исследований можно сделать следующие выводы:

1. Предложенная модель пневмогидропривода короснимателя в среде визуального моделирования Simulink имеет вид, как показано на рисунках 4–6.

2. Разработанная модель пневмогидропривода короснимателя позволяет исследовать режимы работы в процессе окорки и рассчитывать параметры пневмогидропривода. Завершенная конструкция привода предусматривает систему автоматического управления.

а) общий вид станка окорочного станка марки «Nicholson А8»; б) общий вид окорочного станка марки «VK»; в) схема обработки лесоматериала; 1 – коросниматель; 2 – ротор; 3 –вальцы подачи; 4 – лесоматериал

Рисунок 1. Окорка лесоматериалов на роторном окорочном станке

а) расчетная кинематическая схема; б) принципиальная схема; ЭГУ – электрогидравлический усилитель; МЭП – магнитоэлектрический преобразователь; САУ – система автоматического управления; 1 – гидравлический насос; 2 – гидроцилиндр; 3 – пневматический элемент; 4 – рычаг передачи усилия; 5 – датчик положения поршня пневмоэлемента; 6 – датчик угла поворота рычага передачи усилия (датчик обратной связи); 7 – коросниматель; 8 – лесоматериал

Рисунок 2. Коросниматель с пневмогидроприводом

а)  б)

б)

а) структурная схема;б) расчетная схема подсистемы «ЭГУ-гидроцилиндр – рычаг передачи усилия»; I – модель объекта управления; II – модель гидропривода короснимателя; 2 – гидроцилиндр; 4 – рычаг передачи усилия; 9 – магнитоэлектрический преобразователь; 10 – струйная трубка; 11 – золотник; 12 – пружина обратной связи

Рисунок 3. САУ короснимателя с пневмогидроприводом

I – подсистема «Модель ЭГУ»; II – подсистема «Модель гидроцилиндра»; III – подсистема «Перемещение штока и рычага»; IV – подсистема «ДОС»; V – блок «Контроль перемещений объекта управления»

Рисунок 4. Структура обобщенной модели гидропривода в Simulink-формате

а) структура модели гидроцилиндра; б) структура модели ЭГУ; в) структура модели объекта управления

Рисунок 5. Модель пневмогидропривода в Simulink-формате

а) «Перемещение струйной трубки»; б) «Скорость перемещения штока»; в) «Расчёт расхода рабочей жидкости Q1, Q2»; г) «Расход рабочей жидкости»; д) «Перемещение штока и рычага»

Рисунок 6. Модели расчетных блоков

Рецензенты:

Гороховский А. Г., д.т.н., профессор, генеральный директор ООО «УралНИИПДрев», г. Екатеринбург.

Сиваков В. П., д.т.н., профессор, декан лесомеханического факультета УГЛТУ, г. Екатеринбург.