Введение. К современным деталям станкостроения и автомобилестроения предъявляются высокие требования по физико-механическим свойствам. Большинство деталей работают при динамических нагрузках в условиях пониженных или повышенных температур – это, например, коленчатые валы, клапаны, цилиндры, диски турбокомпрессоров, шевронные валы. Данные детали, как правило, выполняются из конструкционных среднеуглеродистых хромоникельмолибденовых сталей типа: 40ХН2МА, 38Х2Н3М, 40Х2Н2МА.

Наибольшее применение на автоматизированном станочном оборудовании получили сборные твердосплавные режущие инструменты со сменными многогранными пластинами (СМП). Существует большое количество технологической информации в каталогах и справочниках по назначению периода стойкости режущего инструмента (РИ) и определения соответствующих ему режимов резания при лезвийной обработке конструкционных сталей на автоматизированном оборудовании, которые созданы на основе продолжительных экспериментальных исследований в производственных условиях. Однако остается до конца не решенной методологическая задача интенсификации режимов резания при лезвийной обработке конструкционных хромоникельмолибденовых сталей, достигаемая повышением скорости резания при обеспечении более полного использования режущих свойств твердосплавного инструмента с СМП за его назначенный период стойкости. Существенное влияние на работу РИ оказывают силы при лезвийной обработке, которые образуются в результате контактного взаимодействия между обрабатываемым и инструментальным материалами. Учёт сил резания при назначении периода стойкости инструмента позволит определять скорость резания, соответствующую этим силам для конкретных режущих свойств инструмента и свойств обрабатываемой стали.

Цель исследования: интенсификация режимов резания на основе модели сил, действующих при лезвийной обработке конструкционных хромоникельмолибденовых сталей твердосплавным режущим инструментом, достигаемая повышением скорости резания с обеспечением более полного использования режущих свойств инструмента с СМП за его назначенный период размерной стойкости.

Методы и средства исследований. Теоретические исследования выполнены с использованием соответствующих разделов теории резания материалов, теории прочности, научных основ технологии машиностроения. Экспериментальные исследования проводились по стандартным и оригинальным методикам с использованием специальных стендов, изготовленных на базе двух токарно-винторезных станков моделей 16К20 и 1А616. На стендах были установлены: устройство для измерения сил трения и длин контактов при резании материалов [5] с контрольно-измерительной аппаратурой фирмы ЗАО «ПРИБОР.РУ» и стандартный прибор для измерения шума и вибрации «ВШВ-003-М2». Обработка результатов измерений осуществлялась с помощью программы Mathcad и программы Dacell фирмы ЗАО «ПРИБОР.РУ». Обрабатываемый материал, используемый в экспериментах, – конструкционная среднеуглеродистая хромоникельмолибденовая сталь 40ХН2МА ГОСТ 4543-71, имеющая сертификат качества № 2250 OAO «Волжский трубный завод». Инструментальный материал – сменные многогранные пластинки, изготовленные из твердого сплава титановольфрамокобальтовой группы марок Т15К6 и Т5К10, отсортированные по термоэлектродвижущей силе (термоЭДС, Эпр, мВ) кратковременного пробного прохода на фиксированных режимах (V=100 м/мин; S=0.1 мм/об; t=1 мм) в паре со сталью 40ХН2МА, так чтобы Эпр(40ХН2МА-Т15К6) = 11±0.3 мВ, а Эпр(40ХН2МА-Т5К10) = 16.5±0.3 мВ.

Результаты исследования и их обсуждение. На основе анализа различных публикаций авторов [8, 9] и работы над диссертацией [2] была разработана и обоснована силовая модель расчёта сил, включающая уточнение и развитие представлений о процессе лезвийной обработки на семи этапах моделирования с помощью комплекса взаимосвязанных аналитических и эмпирических формул, которые последовательно приводят к определению периода стойкости РИ.

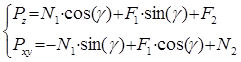

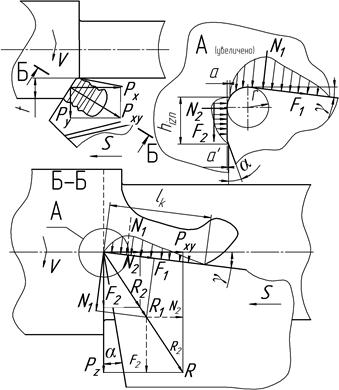

В основе силовой модели лежит система сил (1), действующих в процессе лезвийной обработки (рис.1), при этом на переднюю грань РИ от давления сходящей стружки действует нормально к этой грани сила деформации срезаемого слоя N1, сопровождаемая неравномерным распределением контактных напряжений по длине контакта lk, от перемещения передней грани относительно поверхности стружки действует сила трения F1, сопровождаемая неравномерным распределением касательных контактных напряжений по длине контакта lk, причём на заднюю грань РИ от давления обрабатываемой поверхности действует нормально к этой грани сила деформации обработанной поверхности N2, отжимающая РИ, сопровождаемая неравномерным распределением контактных напряжений по длине фаски износа hizn (линейный износ по задней грани РИ), от перемещения задней грани РИ относительно обрабатываемой поверхности действует сила трения F2, сопровождаемая неравномерным распределением касательных контактных напряжений по длине фаски износа hizn. Таким образом, на передней грани РИ действует результирующая сила R1, равная геометрической сумме сил N1 и F1. На задней грани РИ действует результирующая сила R2, равная геометрической сумме сил N2 и F2. При лезвийной обработке действует общая результирующая сила R, равная геометрической сумме результирующих сил R1 и R2. Общую результирующую силу R, как правило, в инженерных расчётах раскладывают на три составляющие силы: тангенциальную – Pz, осевую – Px, радиальную – Py. Уравнение в системе (1), содержащее силу Pz, отвечает за действие сил в вертикальной плоскости резания. Уравнение в системе (1), содержащее силу Pxy, которая равна геометрической сумме силы Px и силы Py, отвечает за действие сил в горизонтальной плоскости резания.

(1)

(1)

Система из двух уравнений (1) содержит шесть неизвестных: Pz, Pхy, N1, N2, F1 и F2, которые определяются в ходе моделирования процесса лезвийной обработки.

В отличие от других систем, рассмотренных авторами В. А. Кривоуховым, А. Г. Грановским, Н. В. Талантовым и др., система (1) имеет сходимость результатов расчёта сил резания и в системе (1) определяется погрешность сходимости результатов расчёта сил в модели процесса лезвийной обработки.

Рис. 1. Силы, действующие при лезвийной обработке материалов

На первом и втором этапах задаются начальные параметры: предел прочности (σв) и предел текучести (σt) обрабатываемой конструкционной хромоникельмолибденовой стали (назначаются по сертификату качества материала); измеряется и указывается термоЭДС (Эпр, мВ) кратковременного (4–5 с) пробного прохода на фиксированных режимах (V=100 м/мин; S=0.1 мм/об; t=1 мм) для ввода поправки (формулы (2) и (13)) на конкретные физико-механические и теплофизические свойства контактирующей пары «сталь – твердый сплав», геометрию РИ, наличие или отсутствие СОЖ (апробированный способ измерения сил резания с учётом термоЭДС пробного прохода А. Л. Плотникова [8]); диапазон изменения: глубин резания t: 0.5 – 3 мм; подач S: 0.1–0.8 мм/об; скоростей резания V: 50–200 м/мин. Создаются массивы для t, S, V.

На третьем этапе производится расчёт: коэффициента поперечной усадки стружки с точностью 4-5 % по уточненной автором зависимости Ву [1]:

(2)

(2)

Расчёт сил резания (Pz, Px, Py) по апробированному способу [8] с точностью 8–9 %.

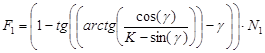

На четвертом и пятом этапах производится расчёт сил, действующих при лезвийной обработке, который включает в себя расчёт сил деформаций (N1, N2) с точностью 15–18 %, сил трения (F1, F2) с точностью 10–12 % и результирующих сил (R1, R2) с помощью формул:

![]() , Н (3)

, Н (3)

![]() , Н (6)

, Н (6)

,Н (4)

,Н (4)

![]() , Н (7)

, Н (7)

![]() , Н(5)

, Н(5)

![]() , Н (8)

, Н (8)

Определяется общая результирующая сила резания (рис. 1): ![]() , Н (9).

, Н (9).

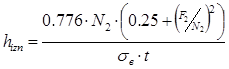

На шестом этапе определяется величина линейного износа (hizn, мм) на задней грани РИ, исходя из действующей силы деформации обработанной поверхности N2, отжимающей РИ, и силы трения F2 на задней грани РИ, для допускаемых нормальных и касательных напряжений, при достижении которых сжатие слоя а (рис. 1) обрабатываемого материала сопровождается пластической деформацией, по формуле:

, мм (10)

, мм (10)

Определяется погрешность сходимости результатов расчёта сил резания в левой и правой частях системы (1), которая не превышает 3 %, так как входные зависимости (2) и (3) имеют относительные погрешности, потому что получены на основе экспериментально-статистических методов исследования.

На седьмом этапе производится расчёт величины κ (каппа) и определяется эмпирическая зависимость расчёта периода стойкости Т режущего инструмента.

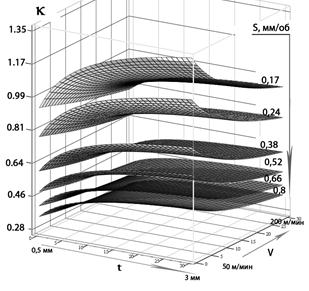

Величина κ – это отношение силы деформации обработанной поверхности, отжимающей РИ, к силе деформации срезаемого слоя, зависящая от: глубины резания; подачи; скорости резания; физико-механических свойств обрабатываемого и инструментального материалов; силы трения между срезаемым слоем и передней гранью РИ и силы трения между обработанной поверхностью и задней гранью РИ; величины пластической деформации обрабатываемого материала; геометрии РИ; величины износа на задней грани РИ. Учёт величины κ при определении периода стойкости РИ позволяет оценивать нагрузочную способность РИ при достижении РИ заложенной в расчёты модели величины линейного износа на задней грани этого РИ.

Величина κ в силовой модели определяется по формуле:

, (11)

, (11)

где N2 – сила деформации обработанной поверхности, отжимающая РИ; N1 – сила деформации срезаемого слоя.

На рис. 2 представлены графические поверхности изменения величины κ от t, S, V для термоЭДС пробного прохода контактирующей пары «40ХН2МА – Т5К10», равной 16 мВ.

Рис. 2. Величина κ (каппа).

Пара «40ХН2МА – Т5К10», термоЭДС пары Эпр = 16 мВ

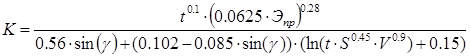

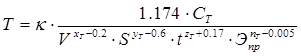

Определена эмпирическая зависимость периода стойкости твердосплавного РИ при лезвийной обработке конструкционных хромоникельмолибденовых сталей через величину κ с учётом режимов резания, а также конкретных свойств обрабатываемого и инструментального материалов. При определении зависимости периода стойкости РИ использовались статистические методы исследования, основанные на использовании полного факторного эксперимента (ПФЭ) с преобразованием параметра оптимизации и факторов по методике П. Г. Кацева [6], причём исключались взаимодействия первого, второго и высшего порядков, считалось, что они отсутствуют или пренебрежимо малы, что позволяет получить нелинейную зависимость периода стойкости РИ, подчиняющуюся логарифмически нормальному закону распределения.

В силовой модели период стойкости РИ рассматривается как функция от величины κ: T = f(κ) с учётом дополнительных факторов (V, S, t, Эпр), которые влияют как на величину κ, так и на период стойкости Т, и служат компенсирующими звеньями при связи κ и Т. Тогда c учетом дополнительных преобразований [2] получается формула вида:

, мин (12)

, мин (12)

Коэффициент СТ и показатели степени хT, уT, zT в формуле (12) определены на основании экспериментальных данных при испытании периода стойкости РИ.

Для реализации силовой модели на практике разработана методика определения допустимой свойствами РИ скорости резания [3]. Разработанная методика обеспечивает определение скорости резания и сил резания для назначенного расчётным методом периода стойкости РИ, где заранее заданы глубина резания, подача и величина линейного износа на задней грани РИ при лезвийной обработке конструкционных хромоникельмолибденовых сталей. Использование методики при назначении режимов резания позволяет полностью использовать РИ за его назначенный расчётным методом период размерной стойкости. Реализация методики подтверждается регистрацией в государственном Реестре программы для ЭВМ [4].

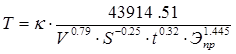

Проведены испытания размерной стойкости РИ методом ПФЭ для продольного точения твердосплавным РИ с СМП с целью определения коэффициентов и показателей степени, входящих в формулу (12), в лабораторных и производственных условиях на специальном стенде [2]. На основании экспериментальных данных определены коэффициент и показатели степени в формуле (12). Получена формула (12) в числовых значениях:

, мин , (13)

, мин , (13)

где СТ = 37421.47; хТ = 0.99; уТ = 0.35; zТ = 0.15; nТ = 1.45;V = 50…200 м/мин; S = 0.1…0.8 мм/об; t = 0.5…3 мм; Эпр = 11…17 мВ; причём величина κ для разных сочетаний (V, S, t, Эпр, hizn) может лежать в пределах от 0.28 до 2.97. Средняя относительная ошибка при сравнении экспериментальных значений периода стойкости РИ, полученных ПФЭ, с расчётными значениями, полученными по формуле (13), не превышает ±10 %.

Выводы

1. Анализ научно-технической информации показал, что в производственных условиях формирование контакта в паре, например, «сталь – твердый сплав» происходит неорганизованно, случайно, что приводит к неполному использованию РИ за его назначенный период стойкости.

2. Разработана и обоснована силовая модель расчёта сил, включающая уточнение и развитие представлений о процессе лезвийной обработки на семи этапах моделирования с помощью комплекса взаимосвязанных аналитических и эмпирических формул и позволяющая определять период стойкости твердосплавного РИ (теплопроводность РИ от 12.5 Вт/(м·К) до 38 Вт/(м·К)) с погрешностью, не превышающей ±10 %, при токарной обработке конструкционных хромоникельмолибденовых сталей (стали типа: 40ХН2МА, 38Х2Н3М, 40Х2Н2МА) на получистовых режимах резания (t = 0.5 … 2 мм, S = 0.1... 0.4 мм/об, V = 50 … 200 м/мин) и черновых режимах резания (t = 2 … 3 мм, S = 0.4... 0.8 мм/об, V = 50 … 200 м/мин), с неравномерностью припуска по диаметру до 15–20 % (для точного измерения величины термоЭДС пробного прохода), кроме черновых грубых обдирочных токарных операций.

3. Для реализации модели на практике разработана методика [2, 3]. Использование методики при назначении режимов резания позволяет полностью использовать режущие свойства инструмента за его назначенный расчётным методом период размерной стойкости. Определена область применения силовой модели в производственных условиях [2].

Рецензенты:

Плотников Александр Леонтьевич, д.т.н., профессор, заместитель декана по научной работе, Волгоградский государственный технический университет, г. Волгоград.

Носенко Владимир Андреевич, д.т.н., профессор, заведующий кафедрой «Технология и оборудование машиностроительных производств», Волжский политехнический институт (филиал) ВолгГТУ, г. Волжский.