Для оценки качества смеси сыпучих материалов традиционно используют отбор проб и расчет по одному или нескольким критериям однородности [1, 4]. Для этого определяют необходимое и достаточное число проб и их размер, позволяющие объективно оценить качество исследуемой смеси сыпучих материалов. Известные способы определения качества смеси компонентов, различающихся по цвету, также включают разделение смеси при их анализе цифрового изображения поверхности на несколько частей (ячеек) [2, 3, 5, 6]. В настоящее время отсутствуют комплексные исследования влияния числа частей (ячеек) на результаты оценки качества смеси, рекомендации по способу разделения изображения, не изучено влияние расположения частиц на границе изображения и т.д. Множество факторов, влияющих на объективность получаемых результатов оценки качества смеси, существенно искажают истинную картину распределения компонентов и приводят к ошибочным выводам о годности смеси.

Проведен ряд теоретических и экспериментальных исследований на идеальных и модельных смесях сыпучих материалов с различным содержанием компонентов, различающихся по цвету, с целью выявления оптимального числа частей (ячеек) ![]() и определения условий годности смеси. В качестве критериев оценки качества смеси использовались коэффициент неоднородности

и определения условий годности смеси. В качестве критериев оценки качества смеси использовались коэффициент неоднородности ![]() , рассчитываемый по результатам сравнения изображений поверхности порции «эталонной» смеси с изображением поверхности аналогичной порции фактической смеси, разделенной на определенное число ячеек

, рассчитываемый по результатам сравнения изображений поверхности порции «эталонной» смеси с изображением поверхности аналогичной порции фактической смеси, разделенной на определенное число ячеек ![]() и коэффициент неоднородности

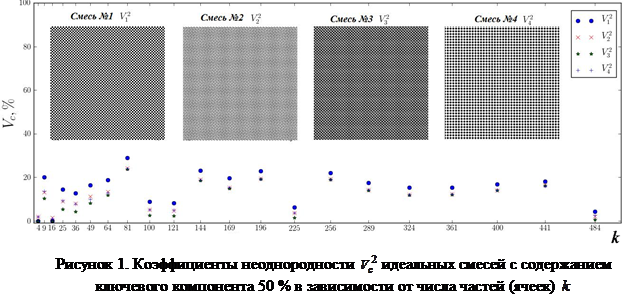

и коэффициент неоднородности ![]() , рассчитываемый по результатам сравнения изображений поверхности каждой ячейки порции с изображением всей поверхности этой же порции исследуемой смеси [2]. Рассмотрено несколько вариантов идеального распределения двух компонентов в смеси (зоны (ячейки) темного и светлого цвета) (рис. 1). Смеси по умолчанию являются годными с коэффициентом неоднородности близким к нулю (

, рассчитываемый по результатам сравнения изображений поверхности каждой ячейки порции с изображением всей поверхности этой же порции исследуемой смеси [2]. Рассмотрено несколько вариантов идеального распределения двух компонентов в смеси (зоны (ячейки) темного и светлого цвета) (рис. 1). Смеси по умолчанию являются годными с коэффициентом неоднородности близким к нулю (![]() ). Для обеспечения равномерности расположения анализируемых ячеек по поверхности идеальной смеси ее изображение условно разделялось на несколько равных частей

). Для обеспечения равномерности расположения анализируемых ячеек по поверхности идеальной смеси ее изображение условно разделялось на несколько равных частей ![]() пропорционально размеру всего изображения (

пропорционально размеру всего изображения (![]() , рис. 1). При увеличении числа частей

, рис. 1). При увеличении числа частей ![]() имеют место нестабильные скачкообразные изменения значений коэффициента неоднородности

имеют место нестабильные скачкообразные изменения значений коэффициента неоднородности ![]() отличных от нуля для всех четырех вариантов идеального распределения компонентов (рис. 1). При малых значениях

отличных от нуля для всех четырех вариантов идеального распределения компонентов (рис. 1). При малых значениях ![]() это изменение проявляется наиболее активно.

это изменение проявляется наиболее активно.

Причиной возникновения данной ситуации является случайное расположение зон (частиц) определенного цвета на границе разделения изображения на части. Обеспечить точную границу разделения изображения по контурам зон светлого или темного цвета невозможно. В связи с этим выявить оптимальное значение необходимого и достаточного числа частей (ячеек) ![]() с использованием требуемого значения коэффициента неоднородности для идеальных смесей не удается. Коэффициент неоднородности, рассчитываемый на основе анализа цифрового изображения заведомо годной смеси, не позволяет объективно оценить ее качество.

с использованием требуемого значения коэффициента неоднородности для идеальных смесей не удается. Коэффициент неоднородности, рассчитываемый на основе анализа цифрового изображения заведомо годной смеси, не позволяет объективно оценить ее качество.

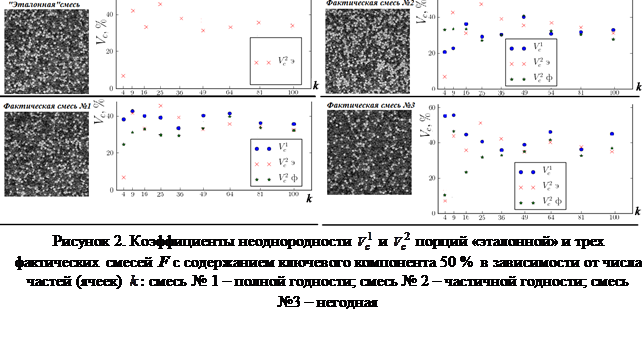

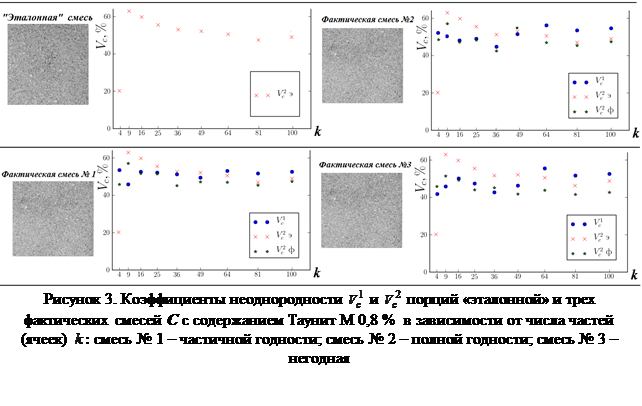

На практике получить идеальное распределение компонентов в заданном соотношении в порции смеси достаточно сложно. В связи с этим используется «эталонная» смесь, удовлетворяющая требованиям качества по любому известному критерию и оцениваемая с помощью любого применяемого для конкретного производства способа (гравиметрического, оптического и т.д.) [2, 4]. В экспериментах участвовали модельные двухкомпонентные смеси: не склонная к сегрегации мелкозернистая смесь A (пшено, окрашенное и неокрашенное); порошкообразная смесь B (затирка плиточная различных цветов); порошкообразная наномодифицированная смесь C (затирка белого цвета с таунит М, рис. 3); склонная к сегрегации мелкозернистая смесь D (окрашенный горох и пшено); порошкообразная наномодифицированная смесь E (порошок меди с таунит М) и трехкомпонентные смеси: не склонная к сегрегации мелкозернистая смесь F (пшено, окрашенное в два цвета и неокрашенное, рис. 2); склонная к сегрегации мелкозернистая смесь G (пшено двух цветов и окрашенный горох).

Соотношения исходных компонентов в смеси изменялись в широком диапазоне: наномодифицированные смеси C и E от 0,06 % до 50 % содержания Таунит М; порошкообразная смесь B от 20 % до 50 % содержания компонентов определенного цвета; мелкозернистые смеси A и D , F и G от 10 % до 90 % содержания ключевого компонента. Дозирование компонентов осуществлялось весовым способом. Для расчетов использовалось количество частей ![]() (ячеек) от 4 до 100. В результате исследований выявлено, что во всех экспериментах наблюдались нестабильные скачкообразные изменения значений коэффициентов неоднородности

(ячеек) от 4 до 100. В результате исследований выявлено, что во всех экспериментах наблюдались нестабильные скачкообразные изменения значений коэффициентов неоднородности ![]() и

и ![]() (эталонная смесь),

(эталонная смесь), ![]() (фактическая смесь), аналогичные наблюдаемым изменениям для идеальной смеси (рис. 1). При изменении соотношений исходных компонентов и их гранулометрического состава характер изменения коэффициентов неоднородности не имеет выраженной закономерности, выявить точное значение необходимого и достаточного числа частей (ячеек)

(фактическая смесь), аналогичные наблюдаемым изменениям для идеальной смеси (рис. 1). При изменении соотношений исходных компонентов и их гранулометрического состава характер изменения коэффициентов неоднородности не имеет выраженной закономерности, выявить точное значение необходимого и достаточного числа частей (ячеек) ![]() с использованием требуемого значения коэффициента неоднородности для различных фактических смесей не удается. При проведении расчетов по оценке качества смеси с использованием цифровых изображений рекомендуется в каждом конкретном случае использовать число ячеек, определяемое дополнительным анализом изображений «эталонной» и фактической смесей. При определении коэффициентов неоднородности

с использованием требуемого значения коэффициента неоднородности для различных фактических смесей не удается. При проведении расчетов по оценке качества смеси с использованием цифровых изображений рекомендуется в каждом конкретном случае использовать число ячеек, определяемое дополнительным анализом изображений «эталонной» и фактической смесей. При определении коэффициентов неоднородности ![]() и

и ![]() ,

, ![]() целесообразно считать смесь: частичной годности при условии (1); полной годности при соблюдении условия (1) и дополнительного условия (2).

целесообразно считать смесь: частичной годности при условии (1); полной годности при соблюдении условия (1) и дополнительного условия (2).

![]() (1)

(1)

где ![]() – задаваемая допустимая погрешность расчета, включающая наличие теней или светлых зон на цифровом изображении, а также другие погрешности, возникающие при получении цифрового изображения, %;

– задаваемая допустимая погрешность расчета, включающая наличие теней или светлых зон на цифровом изображении, а также другие погрешности, возникающие при получении цифрового изображения, %;

![]() (2)

(2)

При условии частичной годности (1) фактическая смесь мало отличается от «эталонной» (рис. 2, смесь №2, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ; рис. 3, смесь №1,

; рис. 3, смесь №1, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ) и может использоваться в производстве с невысокими требованиями по качеству отдельных порций смеси. При условии полной годности (условия (1) и (2) одновременно) фактическая смесь совпадает по качеству с «эталонной» (рис. 2, смесь №1,

) и может использоваться в производстве с невысокими требованиями по качеству отдельных порций смеси. При условии полной годности (условия (1) и (2) одновременно) фактическая смесь совпадает по качеству с «эталонной» (рис. 2, смесь №1, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ; рис. 3, смесь №2,

; рис. 3, смесь №2, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ) и может применяться в производстве с повышенными требованиями к качеству смеси, например, при получении наномодифицированных смесей C и E. В случае, если не выполняется условие (1), порция смеси считается негодной. Однако она может быть использована для дальнейшей переработки на основе полученных для нее значений коэффициентов неоднородности (рис. 2 и рис. 3 смеси №3,

) и может применяться в производстве с повышенными требованиями к качеству смеси, например, при получении наномодифицированных смесей C и E. В случае, если не выполняется условие (1), порция смеси считается негодной. Однако она может быть использована для дальнейшей переработки на основе полученных для нее значений коэффициентов неоднородности (рис. 2 и рис. 3 смеси №3, ![]() , при всех числах

, при всех числах ![]() не выполняется условие (1)). Требуемый коэффициент неоднородности смеси, применяемый в конкретном производстве, используется лишь при подготовке к смесеприготовлению на стадии определения и получения цифрового изображения порции «эталонной» смеси. В процессе приготовления смеси компонентов, различающихся по цвету, число частей (ячеек)

не выполняется условие (1)). Требуемый коэффициент неоднородности смеси, применяемый в конкретном производстве, используется лишь при подготовке к смесеприготовлению на стадии определения и получения цифрового изображения порции «эталонной» смеси. В процессе приготовления смеси компонентов, различающихся по цвету, число частей (ячеек) ![]() и значение коэффициента неоднородности текущей исследуемой порции смеси представляют собой случайную величину и определяются индивидуально для каждой порции на основе сравнения гистограмм яркости изображений поверхности «эталонной» и фактической смесей (рис. 2 и рис. 3).

и значение коэффициента неоднородности текущей исследуемой порции смеси представляют собой случайную величину и определяются индивидуально для каждой порции на основе сравнения гистограмм яркости изображений поверхности «эталонной» и фактической смесей (рис. 2 и рис. 3).

Проведенные комплексные исследования идеальных и модельных смесей сыпучих компонентов, различающихся по цвету, с использованием коэффициентов неоднородности ![]() и

и ![]() позволили выявить ряд существенных особенностей анализа цифровых изображений поверхности смеси и на их основе определить условия частичной и полной годности исследуемой порции смеси. Предложенный подход к оценке качества смеси сыпучих материалов не требует выявления необходимого и достаточного числа частей (ячеек) разделения изображения смеси и не зависит от ее задаваемой требуемой однородности, характеризуемой каким-либо известным критерием [4]. Использование данного метода и подхода к оценке качества смеси позволяет обеспечить непрерывный контроль качества смесеприготовления в режиме реального времени, что открывает широкие возможности для модернизации существующего производства при минимальных капитальных вложениях.

позволили выявить ряд существенных особенностей анализа цифровых изображений поверхности смеси и на их основе определить условия частичной и полной годности исследуемой порции смеси. Предложенный подход к оценке качества смеси сыпучих материалов не требует выявления необходимого и достаточного числа частей (ячеек) разделения изображения смеси и не зависит от ее задаваемой требуемой однородности, характеризуемой каким-либо известным критерием [4]. Использование данного метода и подхода к оценке качества смеси позволяет обеспечить непрерывный контроль качества смесеприготовления в режиме реального времени, что открывает широкие возможности для модернизации существующего производства при минимальных капитальных вложениях.

Рецензенты:

Мизонов В. Е., д-р техн. наук, профессор, заведующий кафедрой прикладной математики ФГБОУ ВПО “Ивановский государственный энергетический университет им. В. И. Ленина”, г. Иваново.

Лабутин А. Н., д-р техн. наук, профессор, заведующий кафедрой технической кибернетики и автоматики, ФГБОУ ВПО “Ивановский государственный химико-технологический университет”, г. Иваново.