Введение

Одним из приоритетных направлений развития машиностроительных предприятий России на период до 2015 г. является применение инновационных технологий в производстве и управлении, обеспечивающих повышение экономической эффективности, экологической безопасности, ресурсосбережение и повышение конкурентоспособности продукции [3]. Очевидно, что прогресс в вопросах совершенствования систем управления предприятиями зависит от решения проблем в области организации бизнес-процессов и применения информационных технологий. Практика внедрения автоматизированных систем управления на крупных машиностроительных предприятиях показывает, что, несмотря на усложнение моделей управления снабженческими и сбытовыми функциями, маркетинговыми и финансовыми операциями, наиболее трудоемким и сложным разделом системы управления остается оперативное управление производством в целом, в частности оперативное управление литейным производством [3; 6].

Структура процесса изготовления отливки

Особенностью литейного производства является наличие многовариантности процесса приготовления сплава. Так, один и тот же сплав в литейном производстве может быть получен с различным набором исходных компонентов и использован, в свою очередь, для изготовления различных видов отливок. Именно с этими технологическими особенностями связаны проблемы автоматизации управления литейным производством. Т.е. для управления литейным производством необходима доработка стандартной функциональности ERP-системы дискретного производства, предусматривающего получение сплава одного и того же химического состава разными технологиями и комбинациями различных компонентов. Такие выводы были сделаны по результатам анализа процесса изготовления отливки в литейном производстве машиностроительного предприятия методом структурной декомпозиции. Для формализации процессов изготовления отливки использован графоаналитический язык моделирования производственных процессов[3; 4].

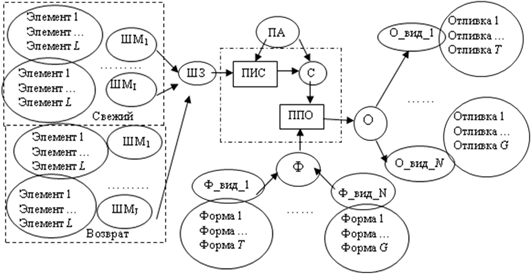

На рисунке 1 представлена структурная схема процесса преобразования одного вида объекта производства в другой, ход технологического процесса изготовления отливки, общая структура процесса, демонстрирующая границы производственных процессов, последовательность их выполнения [3; 4].

Рисунок 1. Структурная схема процесса изготовления отливки

Использованные в схеме обозначения имеют следующие значения:

Элемент – химический элемент;

ШМ - шихтовые материалы – совокупность материалов, каждый из которых имеет свой поэлементный химический состав и свою качественную характеристику;

Свежий/Возврат - Шихтовые материалы делят на «свежие» и «возврат», соотношение которых для каждого сплава регламентируется соответствующими нормативными документами;

ШЗ – шихтовая завалка;

ПИС – процесс изготовления сплава;

ПА – плавильный агрегат;

С – сплав;

ППО – процесс получения отливки – это сложный процесс, состоящий из таких подпроцессов, как выдержка отливок в формах, выбивка отливок и передача их в обрубное отделение, обработка в обрубном отделении, включая операции предварительной очистки поверхности литья, удаление прибылей, литников, заливов, термическую обработку, полную очистку поверхности и исправление литейных дефектов [3];

Ф – форма;

Ф_вид_N – множество форм одного вида;

О – множество отливок;

О_вид_N - множество отливок одного вида.

Представленная на рисунке 1 структура производственного процесса изготовления отливки отображает общие закономерности и свойства множества конкретных производственных процессов литья, а также синтаксис предложений графоаналитического языка моделирования, применительно к производственным процессам литья.

Расчёт компонентного состава шихты

Процесс управления использования компонентов шихты при изготовлении сплава в литейном производстве несёт в себе основные особенности литья и является точкой преткновения при автоматизации управления литейным производством. Расчет компонентного состава шихты представлен далее [5].

Масса сплава x, выраженная через сумму масс свежего и возвратного металлов:

![]()

где g(x) – масса сплава;

g(s) – масса свежего металла;

g(v) – масса возврата.

Масса свежего металла, выраженная через долю содержания свежего металла в общей массе сплава:

![]()

где g(x) – масса сплава;

g(s) – масса свежего металла;

z(x) – доля свежего металла в общей массе сплава.

Масса возврата, выраженная через долю содержания возврата в общей массе сплава:

![]()

где g(x) – масса сплава;

g(v) – масса возврата;

z(x) – доля свежего металла в общей массе сплава.

Масса сплава, выраженная через сумму компонентов свежего металла и возврата:

![]()

где g(x) – масса сплава;

g(komj(s)) – масса j-го компонента в свежем металле;

m - количество компонентов в свежем металле;

g(komj(s)) – масса j-го компонента в возврате;

k - количество компонентов в возврате.

Масса j-го компонента свежего металла, выраженная через сумму элементов:

![]()

где g(komj(s)) – масса j-го компонента в свежем металле;

g(ei(s)) – масса i-го элемента в j-м компоненте свежего металла;

n - количество элементов в j-м компоненте.

Масса j-го компонента в возврате, выраженная через сумму элементов:

![]()

где g(komj(v)) – масса j-го компонента в возврате;

g(ei(v)) – масса i-го элемента в j-м компоненте возврата;

h - количество элементов в j-м компоненте.

Масса элемента, выраженная через долю содержания элемента в общей массе сплава:

![]()

где g(x) – масса сплава;

g(ei(x)) – масса i-го элемента в сплаве;

y(ei(x)) – среднее значение содержания элемента в сплаве.

Данный расчет используется при формировании отчетных форм дорабатываемой функциональности ERP-системы [2].

Адаптация ERP-систем к условиям литейного производства

Для внедрения ERP-системы в литейный комплекс машиностроительного предприятия необходимы следующие доработки её функциональности: создание информационной базы данных по сплавам и компонентам сплавов; создание и введение в систему динамических моделей таких процессов, как планирование производственных заказов, управление использованием компонентов шихты, расчёт и учёт шихты. И самое главное – реализация в системе понятия шихты, со всеми его свойствами. Введение вида изделия «Сплав» позволяет планировать и учитывать различные варианты получения сплава и номенклатуры отливок. Изделие «Сплав» характеризует объем металла в плавильной печи на технологической операции «Плавка». Спецификации изделия вида «Сплав» соответствует шихтовой набор сплава. Система позволяет вести альтернативные спецификации [1; 2].

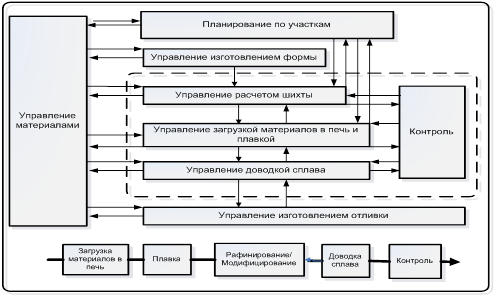

Внутрицеховое оперативное управление представляет собой планирование по участкам и управление движением материалов по технологическому циклу, в котором можно выделить процессы управления изготовлением стержней и формы, процессы управления получением сплава и процессы управления заливкой и охлаждения отливки в форме. Управление изготовлением сплава заключается в управлении расчётом шихты, управлении загрузкой материалов в печь и плавкой, а также в управлении доводкой сплава [3]. На рисунке 2 представлена одна из диаграмм контрольной бизнес-модели BCM (Business Control Diagram), отражающая управление процессом изготовления сплава.

Рисунок 2. Схема взаимодействия процесса управления изготовлением сплава со смежными процессами

Представленная диаграмма отражает процесс изготовления сплава, включающий в себя процесс управления расчетом шихты, процесс управления загрузкой материалов в печь, процесс плавки, процесс управления доводкой сплава и контроль. На диаграмме показаны информационные потоки, которые отражают взаимодействие процесса управления изготовлением сплава со смежными процессами: управление материалами, планирование по участкам, управление изготовлением формы, управление изготовлением отливки. Также на диаграмме определены материальные потоки через основные технологические процессы.

Модель управления литейным производством

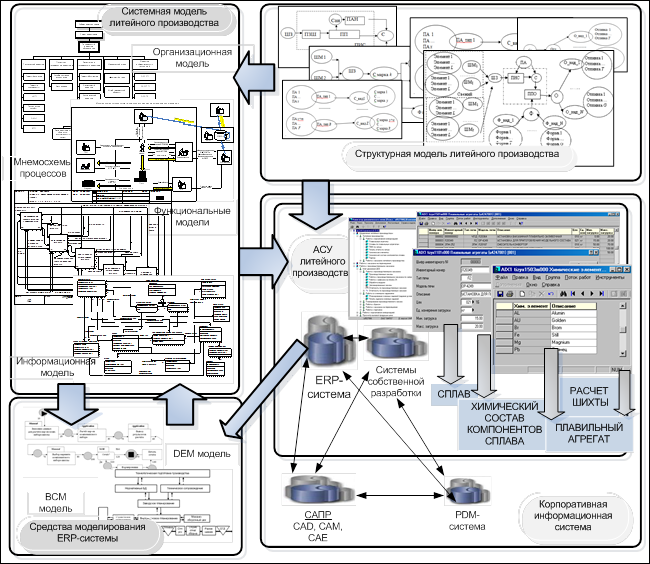

На основе структурной модели процесса литья разработаны модели внутрицехового планирования, учета производства и поддержки принятия решений при оперативном управлении по методологии структурного моделирования IDEF0 и процессного моделирования DEM ERP BAAN. Также разработана информационная модель процесса учета компонентного состава шихты, в которой представлены все справочники, как существующие в стандартной функциональности ERP BAAN, так и вновь созданные («Сплав», «Химический элемент», «Химический состав компонентов сплава», «Плавильный агрегат» и др.), а также разработанные экранные и печатные формы выходных документов (рисунок 3).

Рисунок 3. Стадии разработки и реализации процессов управления литейным производством

Представленная схема отражает стадии разработки и реализации процессов управления непрерывно-дискретным производством на базе моделей дискретного производства, содержащихся в ERP-системе. При этом с помощью структурной модели литейного производства продемонстрирована необходимость применения еще одной планово-учетной единицы – сплав в системе оперативного управления производством. Системная модель процесса управления литейным производством машиностроительного предприятия, позволяет сократить сроки принятия решений и снизить уровень материальных затрат.

Заключение

Проведенное исследование производственного процесса изготовления отливок, разработанные модели позволили сформировать технические задания на доработку ERP BAAN V, на базе которых реализовано программное решение на ОАО «Уфимское моторостроительное производственное объединение».

Внедрение системы ERP в литейном комплексе позволило сформировать наборы компонентов шихты, снизить потери материалов; повысить технологическое качество продукции; снизить затраты на проведение химического и спектрального анализа; вести учет, обеспечивающий прослеживаемость движения материалов и отливок [5].

Рецензенты:

Речкалов Александр Васильевич, д.т.н., профессор, директор по развитию бизнеса ООО «GMCS», г. Москва.

Арьков Валентин Юльевич, д.т.н, с.н.с., профессор кафедры автоматизированных систем управления ФГБОУ ВПО «Уфимский государственный авиационный технический университет», г. Уфа.