Введение

Значительное повышение стоимости семян, в частности семян хвойных пород, в последнее время негативно сказывается на эффективности искусственного лесовосстановления. Предпосевная обработка семян – заключительная стадия подготовки семенного материала перед посевом. Качественно обработанные семена с низкой себестоимостью – залог высокой результативности работ по восстановлению лесных площадей. Создание технологий и технических средств, способных существенно снизить себестоимость предпосевной обработки семян, является решением актуальной проблемы лесного комплекса [1; 6]. Впервые предложенная нами ресурсосберегающая технология комплексной предпосевной обработки семян [2] реализуется усовершенствованными классификаторами [4]. Теоретические исследования позволили получить уравнения скорости корпуса с решетами конусного классификатора (патент на изобретение № 2478446 RU) с учетом его конструктивно-установочных параметров.

Целью работы являлась разработка аналитической модели скорости движения корпуса с решетами конусного классификатора для определения оптимального диапазона скоростного режима в процессе его работы по комплексной предпосевной обработке семян.

Материал и методы исследования. Длина соударения представляет собой расстояние, которое преодолевает корпус с решетами до соударения с горизонтальным элементом каркаса [3; 5], установленным на определенной высоте, после чего направления скоростей и ускорений меняются на противоположные, а также изменяются и их величины [1]. Первая производная по времени длин соударения дает нам скорости корпуса с решетами конусного классификатора. Причем движение влево мы рассматриваем от исходного положения корпуса до крайнего левого, а движение вправо – от крайнего левого положения до крайнего правого положения. Исследования основывались на методах дифференциального исчисления, аналитического моделирования.

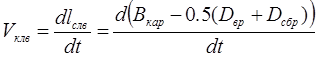

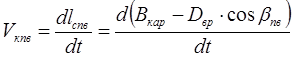

Дифференциальные уравнения скорости корпуса с решетами с горизонтальным элементом каркаса, установленным в верхнем положении, при отклонении влево (1) и вправо (2) имеют вид:

, (1)

, (1)

, (2)

, (2)

где lслв – длина соударения корпуса при движении влево с горизонтальным элементом в верхнем положении, м [3]; Вкар – ширина каркаса, м; Dвр – диаметр верхнего решета, м; Dсбр – диаметр среднего большего решета, м; lспв – длина соударения корпуса при движении вправо с горизонтальным элементом в верхнем положении, м; βпв – угол наклона корпуса с решетами при движении вправо с горизонтальным элементом в верхнем положении, град. [3].

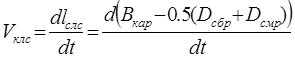

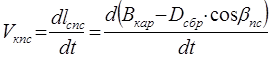

Дифференциальные уравнения скорости корпуса с решетами с горизонтальным элементом каркаса, установленным в среднем положении, при отклонении влево (3) и вправо (4) имеют вид:

, (3)

, (3)

, (4)

, (4)

где lслс – длина соударения корпуса при движении влево с горизонтальным элементом в среднем положении, м [5]; Dсмр – диаметр среднего меньшего решета, м; lспс – длина соударения корпуса при движении вправо с горизонтальным элементом в среднем положении, м; βпс – угол наклона корпуса с решетами при движении вправо с горизонтальным элементом в среднем положении, град. [5].

Дифференциальные уравнения скорости корпуса с решетами с горизонтальным элементом каркаса, установленным в нижнем положении, при отклонении влево (5) и вправо (6) имеют вид:

, (5)

, (5)

, (6)

, (6)

где lслн – длина соударения корпуса при движении влево с горизонтальным элементом в нижнем положении, м; Dнр – диаметр нижнего решета, м; lспн – длина соударения корпуса при движении вправо с горизонтальным элементом в нижнем положении, м; βпн – угол наклона корпуса с решетами при движении вправо с горизонтальным элементом в нижнем положении, град.

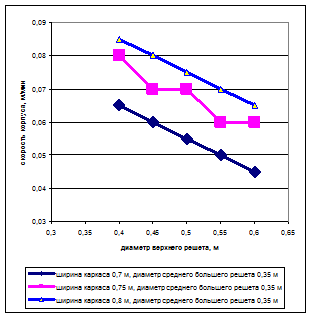

Результаты исследования и их обсуждение. Расчеты для получения конкретных значений скоростей корпуса проводили по уравнениям (1-6), по результатам которых были построены графические зависимости (рис. 1-3). Для расчетов использовали следующие значения входящих в формулы (1-6) параметров: Вкар = [0,7; 0,75; 0,8] м; Dвр = [0,4; 0,45; 0,5; 0,55; 0,6] м при Dсбр = 0,35 м; Dсбр = [0,36; 0,4; 0,44; 0,48; 0,52] м при Dсмр = 0,3 м; Dсмр = [0,28; 0,32; 0,38; 0,42; 0,46] м при Dнр = 0,26 м; βпв = 10 град; βпс = 24 град; βпн = 40 град. Время обработки семян приняли равным 5 мин.

Анализ графических зависимостей по рис. 1а показывает, что: увеличение диаметра верхнего решета с 0,4 до 0,6 м при ширине каркаса 0,7 м снижает скорость с 0,065 до 0,045 м/мин; при ширине каркаса 0,75 м снижает скорость с 0,08 до 0,06 м/мин; при ширине каркаса 0,8 м снижает скорость с 0,083 до 0,064 м/мин.

а) движение влево

б) движение вправо

Рисунок 1. Графики зависимости скорости корпуса при соударении с горизонтальным элементом, установленным в верхнем положении

Согласно графическим зависимостям по рис. 1б: увеличение диаметра верхнего решета с 0,4 до 0,6 м при ширине каркаса 0,7 м снижает скорость с 0,058 до 0,022 м/мин; при ширине каркаса 0,75 м снижает скорость с 0,068 до 0,033 м/мин; при ширине каркаса 0,8 м снижает скорость с 0,081 до 0,042 м/мин. Таким образом, увеличение диаметра верхнего решета на 50% при увеличении ширины каркаса на 7% при движении влево уменьшает скорость корпуса на 30-45%, а при движении вправо уменьшает скорость корпуса в 2-2,5 раза. При этом соотношение диаметра верхнего решета к диаметру среднего большего решета меняется от 1,14 к 1,71.

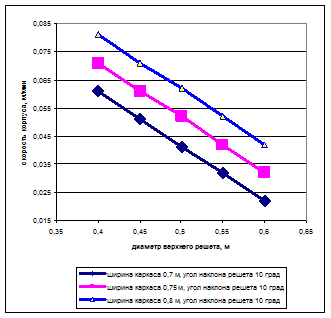

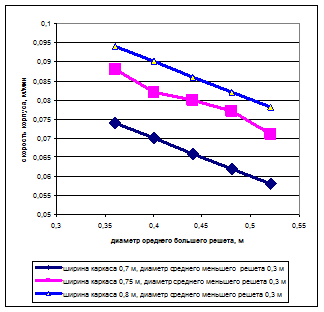

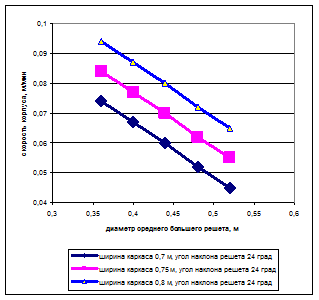

Анализ графических зависимостей по рис. 2а показывает, что: увеличение диаметра среднего большего решета с 0,36 до 0,52 м при ширине каркаса 0,7 м снижает скорость с 0,074 до 0,058 м/мин; при ширине каркаса 0,75 м снижает скорость с 0,088 до 0,071 м/мин; при ширине каркаса 0,8 м снижает скорость с 0,094 до 0,078 м/мин. Согласно графическим зависимостям по рис. 2б: увеличение диаметра среднего большего решета с 0,36 до 0,52 м при ширине каркаса 0,7 м снижает скорость с 0,074 до 0,045 м/мин; при ширине каркаса 0,75 м снижает скорость с 0,084 до 0,055 м/мин; при ширине каркаса 0,8 м снижает скорость с 0,093 до 0,065 м/мин.

а) движение влево

б) движение вправо

Рисунок 2. Графики зависимости скорости корпуса при соударении с горизонтальным элементом, установленным в среднем положении

Таким образом, увеличение диаметра среднего большего решета на 64% при увеличении ширины каркаса на 7% при движении влево уменьшает скорость корпуса на 9-36%, а при движении вправо уменьшает скорость корпуса в 1,4-1,65 раза. При этом соотношение диаметра среднего большего решета к диаметру среднего меньшего решета меняется от 1,2 к 1,73.

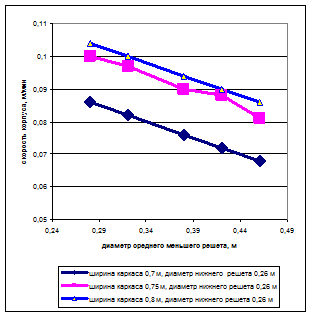

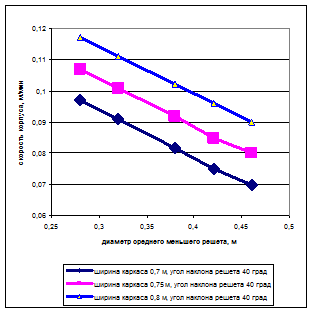

Анализ графических зависимостей по рис. 3а показывает, что: увеличение диаметра среднего меньшего решета с 0,28 до 0,46 м при ширине каркаса 0,7 м снижает скорость с 0,087 до 0,069 м/мин; при ширине каркаса 0,75 м снижает скорость с 0,1 до 0,081 м/мин; при ширине каркаса 0,8 м снижает скорость с 0,104 до 0,086 м/мин. Согласно графическим зависимостям по рис. 3б: увеличение диаметра среднего меньшего решета с 0,28 до 0,46 м при ширине каркаса 0,7 м снижает скорость с 0,098 до 0,07 м/мин; при ширине каркаса 0,75 м снижает скорость с 0,107 до 0,08 м/мин; при ширине каркаса 0,8 м снижает скорость с 0,118 до 0,09 м/мин. Таким образом, увеличение диаметра среднего меньшего решета на 64% при увеличении ширины каркаса на 7% при движении влево уменьшает скорость корпуса на 20-26%, а при движении вправо уменьшает скорость корпуса в 1,3-1,4 раза. При этом соотношение диаметра среднего меньшего решета к диаметру нижнего решета меняется от 1,08 к 1,77.

а) движение влево

б) движение вправо

Рисунок 3. Графики зависимости скорости корпуса при соударении с горизонтальным элементом, установленным в нижнем положении

Скорость корпуса согласно уравнениям (1-6) находится в обратной зависимости от диаметра решет и косинуса угла наклона. Чем больше будет диаметр установленных в корпусе решет и меньше сам угол наклона, тем меньше будет значение скорости. Наши расчеты, основанные на возможных реальных соотношениях конструктивно-установочных параметров классификатора, это полностью подтвердили.

Выводы. Разработанная аналитическая модель дает возможность рекомендовать наиболее оптимальные режимы работы конусного классификатора для комплексной предпосевной обработки семян. С учетом накопленного опыта по предпосевной обработке семян, в том числе семян хвойных пород [1], мы можем предложить следующие скоростные режимы: – с горизонтальным элементом в верхнем положении скорость корпуса в интервале от 0,04 до 0,07 м/мин с соответствующим соотношением решет; – с горизонтальным элементом в среднем положении скорость корпуса в интервале от 0,06 до 0,085 м/мин; – с горизонтальным элементом в нижнем положении скорость корпуса в интервале от 0,075 до 0,1 м/мин.

Рецензенты:

Бартенев Иван Михайлович – доктор технических наук, профессор кафедры механизации лесного хозяйства и проектирования машин ФГБОУ ВПО «Воронежская государственная лесотехническая академия», г. Воронеж.

Кондрашова Елена Владимировна – доктор технических наук, профессор, профессор кафедры технического сервиса и технологии машиностроения ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.