Несмотря на определенный накопленный опыт эксплуатации опорных валков на непрерывных станах горячей прокатки, в настоящее время в практике эксплуатации недостаточно обоснованы критерии рациональных расстановок и маршрутов движения валков по клетям.

Применительно к валкам непрерывных станов холодной прокатки предлагаются различные режимы маршрутов как рабочих, так и опорных валков [3, 4, 5].

Однако условия эксплуатации валков листовых станов горячей и холодной прокатки существенно различны, поэтому критерии расстановок и движения опорных валков по клетям тонколистового стана горячей прокатки должны учитывать специфические условия их эксплуатации. При этом необходимо учесть, что для опорных валков существенным критерием является долговечность в циклах нагружения или стойкость в тоннах проката, а вероятность появления дефектов контактно-усталостного происхождения (выкрошки, отслоения) может приводить к снижению долговечности. Порядок чередования нагрузок, длительная эксплуатация опорных валков при различных нагрузках, с одной стороны, определяется условиями эксплуатации валков, а с другой – может приводить к появлению усталостных дефектов при нерациональном движении валков по клетям стана по мере отработки активного слоя. При этом важным является учет следующих факторов.

Учет твердости поверхности бочек валков. С точки зрения износостойкости и влияния износа опорных валков на неравномерность суммарного профиля рабочих и опорных валков целесообразна эксплуатация опорных валков с наименьшим (~ до 25 %) расходом активного слоя в последних клетях чистовой группы стана. При этом необходимо учесть, что снижение твердости по мере расхода активного слоя составляет для максимально изношенных валков в среднем 5 ед. HSh, что существенно влияет на эксплуатационные свойства активного слоя и приводит к снижению сопротивляемости активного слоя внешним воздействиям.

Учет действующих нагрузок. Для чистовых клетей тонколистовых станов горячей прокатки характерным является снижение усилий прокатки от первых к последней клети, то есть наблюдается существенная неравномерность нагрузок (максимальных, средних). Кроме того, вследствие неравномерности износа, прогибов валков и их тепловой выпуклости существенна неравномерность и межвалковых давлений в контакте рабочих, и опорных валков для каждой клети чистовой группы стана. Это приводит к неравномерности максимальных касательных напряжений tmax в поверхностной зоне бочки валка, ответственных за развитие усталостных дефектов, то есть в зоне действия максимальных межвалковых давлений, а также глубины залегания tmax.

Неравномерность нагрузочных параметров приводит к различной степени сопротивляемости активного слоя, появлению дефектов контактно-усталостного происхождения, а также к ее снижению по глубине активного слоя.

В связи с вышеизложенным, метод рациональных маршрутов опорных валков должен предусматривать вышеперечисленные факторы.

На основе анализа факторов, влияющих на принципы формирования маршрутов, критерием при определении рациональных расстановок и маршрутов по клетям принята максимальная наработка валков до усталостного отказа Nmax по выражению:

![]()

где Nmax – максимальная суммарная наработка валка в циклах;

k1, k2, ki – номер клети с уровнем давления Р1, Р2, Рi;

D1, D2, Di – диаметр валка, характеризующий степень обработки активного слоя Аj и уровень твёрдости бочки валка HShj.

Рациональным маршрутом движения валков следует считать последовательность рациональных расстановок по мере расхода активного слоя валков после каждой перешлифовки (переточки) и установки по клетям, приводящая к достижению валком величины Nmax.

Возможны различные варианты расстановок валков по клетям и последовательности их отработки, то есть маршрутов (перестановок).

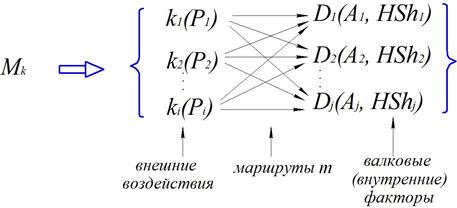

На рис. 1 приведена общая схема возможных m вариантов маршрутов Mk.

Рис. 1. Общая схема возможных m вариантов реализации маршрутов Mk

Каждой i-й клети ki присущи внешние воздействия, определяемые величиной нагрузки Pi, воздействующей на валок диаметром Dj.

Каждому валку с диаметром Dj присущи внутренние факторы, то есть определённые уровни отработки активного слоя Aj и твёрдости HShj. Стрелками показана многовариантность различных маршрутов Mk.

По мере расхода активного слоя значимо уменьшается твёрдость поверхности бочек валков, уменьшается степень сопротивляемости материала в наиболее нагруженной зоне, характеризуемой наличием в поверхностной зоне бочки валка максимальных растягивающих напряжений tmax. Это приводит к росту интенсивности накопления усталостных повреждений и изменению (увеличению) угла наклона кривых контактной усталости β в наиболее нагруженной зоне материала бочки валка [1, 2].

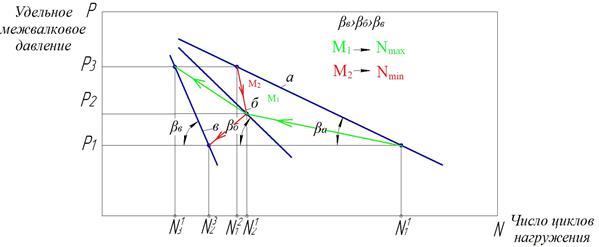

С учётом изменения параметров усталостных кривых по мере расхода активного слоя вариант оптимизации маршрутов можно представить в виде графического решения (рис. 2).

Рис. 2. Графическая интерпретация оптимизации маршрутов опорных валков по кривым контактной усталости: а) кривая контактной усталости нового валка;

б) кривая контактной усталости валка со средней степенью расхода активного слоя;

в) кривая контактной усталости валка с максимальной степенью износа активного слоя

В соответствии с данной схемой проведено сравнение суммарной долговечности по циклам нагружения для 2-х маршрутов.

Так, для маршрута М1 эксплуатация нового валка осуществляется в клети с минимальным уровнем нагружения P1 до достижения числа циклов нагружения ![]() .

.

Далее эксплуатация валка со средней степенью расхода активного слоя осуществляется в клети с более высоким уровнем нагружения ![]() .

.

Затем валок с наибольшей степенью расхода активного слоя переводится в клеть с наибольшим уровнем нагружения P3 и эксплуатируется до достижения числа циклов нагружения ![]() .

.

Для маршрута М2 эксплуатация нового валка осуществляется в клети с максимальным уровнем нагружения P3 до достижения числа циклов нагружения ![]() . Далее эксплуатация валка со средней степенью расхода активного слоя осуществляется в клети с менее высоким уровнем нагружения

. Далее эксплуатация валка со средней степенью расхода активного слоя осуществляется в клети с менее высоким уровнем нагружения ![]() . Затем валок с наибольшей степенью расхода активного слоя переводится в клеть с наименьшим уровнем нагружения P1 и эксплуатируется до достижения числа циклов нагружения

. Затем валок с наибольшей степенью расхода активного слоя переводится в клеть с наименьшим уровнем нагружения P1 и эксплуатируется до достижения числа циклов нагружения ![]() .

.

Анализ графической интерпретации показывает, что суммарная долговечность ![]() валка при его движении по мере расхода активного слоя от менее нагруженной клети к более нагруженной (по маршруту I) превышает его суммарную долговечность

валка при его движении по мере расхода активного слоя от менее нагруженной клети к более нагруженной (по маршруту I) превышает его суммарную долговечность ![]() , получаемую при движении валка по мере расхода активного слоя от более нагруженной клети к менее нагруженной (по маршруту II).

, получаемую при движении валка по мере расхода активного слоя от более нагруженной клети к менее нагруженной (по маршруту II).

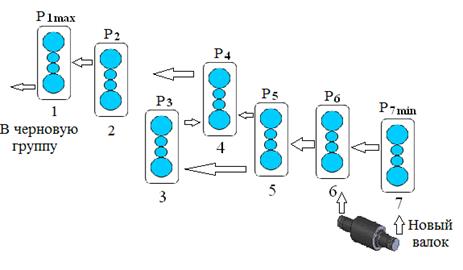

С учётом рассмотренной схемы может быть рекомендован следующий маршрут движения опорных валков по клетям чистовой группы, состоящей, например, из семи клетей (рис. 3).

Рис. 3. Маршрут движения опорных валков по клетям 1-7 чистовой группы:

Р1-Р7 – уровни нагрузок

Представленная на рис. 3 схема рациональных расстановок и маршрутов валков определена с учётом фактического на данный момент распределения межвалковых давлений по клетям, при перераспределении усилий прокатки и, как следствие, межвалковых давлений, схема расстановок и маршрутов изменится, однако общие закономерности построения характерны для любого варианта распределения параметров Pi, Dj:

- ввод новых валков и их эксплуатация с минимально изношенным диаметром должны осуществляться в клетях с наименьшим уровнем нагружения по межвалковому давлению;

- эксплуатацию максимально изношенных валков необходимо осуществлять в наиболее нагруженных клетях.

Рецензенты:

Зверев Виталий Валентинович, д-р техн. наук, профессор, зав. кафедрой металлических конструкций ЛГТУ (ФГБОУ ВПО «Липецкий государственный технический университет», Минобрнауки РФ), г. Липецк.

Козлов Александр Михайлович, д-р техн. наук, профессор, зав. кафедрой технологии машиностроения ЛГТУ (ФГБОУ ВПО «Липецкий государственный технический университет», Минобрнауки РФ), г. Липецк.