Введение

В современных условиях производства изделий из древесины существует реальная потребность в получении сухого, качественного пиломатериала. В условиях рыночной экономики и существующей конкуренции заказчика интересует как высокое качество сухого пиломатериала, так и быстрота процесса сушки. Поэтому в настоящее время наряду с конвективным способом применяются и специальные, например: вакуум-импульсный способ. Сушка вакуум-импульсным способом позволит обеспечить быстрый процесс сушки по сравнению с конвективной сушкой в 10–15 раз с сохранением качества пиломатериала [1]. При этом речь также идёт о снижении энергозатрат на сушку, что также обеспечивает существенные преимущества данного способа сушки древесины [1].

В связи с этим в Учебном научно-производственном центре университета были проведены исследования по изучению вакуум-импульсной сушки на примере дубовых пиломатериалов.

Материал и методы исследования

Сушка твёрдолиственных пиломатериалов [2], и в частности дуба, в промышленных условиях производится в соответствии с руководящими техническими материалами (далее РТМ) [5]. Продолжительность сушки дубовых пиломатериалов, особенно толстых сортиментов, составляет по расчётам РТМ до нескольких месяцев (например, дубовый пиломатериал сечением 75х180 мм, высушиваемый нормальным режимом до конечной влажности 8 %, сушится примерно 86 суток, что ориентировочно составляет 3 месяца). Предлагаемый вакуум-импульсный способ сушки позволит сократить продолжительность сушки того же сортимента сечением 75х180 мм до нескольких часов по сравнению с конвективным способом.

При этом необходимо отметить также, что дубовые пиломатериалы не только долго сохнут, но и подвержены больше, чем хвойные пиломатериалы, образованию трещин в связи со сложным строением.

Это определило актуальность в проведении лабораторных исследований при сушке дубовых пиломатериалов с целью определения убыли влаги и возможной дальнейшей разработке режимов сушки. Тем более что общепринятые режимы сушки в вакуум-импульсных камерах для сушки твердых лиственных пиломатериалов не представлены.

Результаты исследования

Особенность вакуум-импульсного способа сушки древесины заключается в том, что удаление влаги происходит сбросом давления при довольно низких температурах [1]. Циклы нагрева и сброса давления чередуются, глубина вакуума увеличивается. При этом пиломатериал во время сушки находится в среде насыщенного пара. Благодаря этому влага из пор древесины удаляется в основном в виде тумана с возможным фазовым переходом [1].

Именно принцип чередования циклов прогрев – вакуум – атмосферное давление –импульс применялся в проведенных исследованиях.

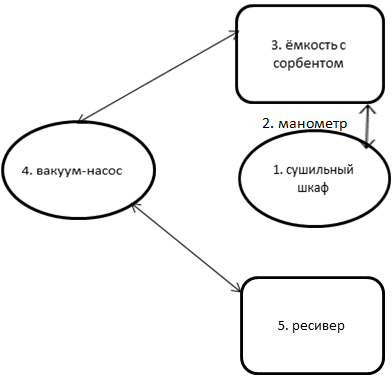

Для проведения лабораторных исследований была использована экспериментальная установка, в которую входит вакуумный сушильный шкаф (1), манометр (2), емкость с сорбентом (3), вакуумный насос (4), ресивер (5).

На рис. 1 представлена структурная схема лабораторной сушильной установки.

Рисунок 1. Схема лабораторной сушильной установки

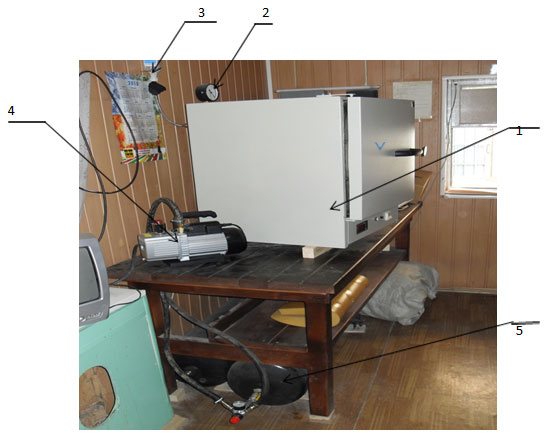

Рисунок 2. Экспериментальная установка

1 – сушильный шкаф; 2 – манометр; 3 – ёмкость с сорбентом; 4 – вакуум-насос; 5 –ресивер.

Опытные образцы помещались в вакуумный сушильный шкаф (1), который представляет собой теплоизолированный контур, внутри которого установлен электрокалорифер. Движение воздуха организовано по принципу естественной циркуляции агента сушки. Дверь шкафа герметична за счет вакуума, создаваемого внутри в процессе сушки. Температура сушильного агента регулируется электронным измерителем терморегулятором, встроенным в корпус камеры. Начальная влажность пиломатериала измерялась влагомером ИВ-1 [3].

Регулирование атмосферного давления в камере производится манометром (2) ВПЗ-УУ2 с пределом измерения до 1 МПа.

При сушке пиломатериалов образуется большое количество пара, которое необходимо удалить из камеры. Для этого за сушильным шкафом предусматривается емкость с силикогелем. Он способен поглощать излишки жидкости, поступающие из камеры в виде нагретого пара, что также было зафиксировано при сушке опытных образцов дуба. Вакуумирование пиломатериала обеспечивалось с помощью вакуум-насоса GLLtd, 4,66 CFM(4), который соединяется со шкафом прорезиненным шлангом. Ресивер позволяет создать импульс.

Принцип работы установки заключается в следующем: сушильный шкаф прогревается при t=60 0С в течение 30 минут. Затем проводится выдержка пиломатериала в вакууме в течение 15 минут (в дальнейшем продолжительность всех последующих операций будет составлять 15 минут). Для этого включается вакуум-насос, который углубляет воздействие вакуума в древесине, давление в камере доводится до 0,8 МПа (давление поддерживается на уровне 0,8 МПа в течение всего процесса сушки). Затем путем открывания клапана за сушильным шкафом проводится операция выдержки при атмосферном давлении. Следующая операция – создание импульса и выдержка образцов. После импульса образцы снова выдерживаются при атмосферном давлении.

Для определения убыли влаги опытные образцы перед сушкой и после окончания процесса взвешивались на лабораторных весах с точностью до 0,001 гр. Определение убыли влаги определяли по формуле

М= Мн-Мк, (1)

гдеМн – масса образца в первоначальном состоянии, гр.;

Мк – масса образца после сушки, гр.

Результаты опытных сушек представлены в таблице 1.

Таблица 1. Результаты опытных вакуум-импульсных сушек образцов породы дуб

|

Номер образца |

Параметры сушки |

Масса образца, гр. |

Количество циклов сушки*** |

|||

|

t,0C |

Р, МПа |

Мн |

Мк |

Мн-Мк |

||

|

1 2 3 4 5 6 7 8 9 10 11 12 |

60 60 60 60 60 60 60 60 60 60 60 60 |

0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,7 0,7 0,7 0,7 |

118,41 110,78 100,75 96,29 141,48 143,40 111,60 108,22 121,32 127,13 143,35 134,915 |

110,03 102,62 92,3 88,66 132,85 134,03 105,68 102,51 106,32 111,26 136,43 128,08 |

8,38 8,16 8,45 7,63 8,63 9,37 5,92 5,71 15 15,87 6,92 6,83 |

11 11 13 13 6 6 4 4 7 7 6 6 |

*** – 1 цикл: атмосферное давление – вакуум – атмосферное давление – импульс,

Мн – масса образца в первоначальном состоянии,

Мк – масса образца после сушки.

В таблице 2 представлены изменения влажности опытных образцов.

Таблица 2. Изменение влажности опытных образцов

|

Номер образца |

Параметры сушки |

Влажность образцов, % |

Количество циклов сушки*** |

||

|

t,0C |

Р, МПа |

WН |

WК |

||

|

1 2 3 4 5 6 7 8 9 10 11 12 |

60 60 60 60 60 60 60 60 60 60 60 60 |

0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,7 0,7 0,7 0,7 |

18,2 18,1 15,3 17,5 17,6 20,38 13,5 14 12,38 7,9 17,9 16,8

|

9,72 9,27 2,76 5,33 7,5 8,6 5,59 5,57 7,57 4,3 6,4 5,8

|

11 11 13 13 6 6 4 4 7 7 6 6 |

Согласно полученным результатам (по данным таблицы 1) в процессе опытных сушек наглядно наблюдается изменение массы представленных образцов, а это в свою очередь демонстрирует реальную убыль влаги из древесины.

Режимом сушки называется расписание параметров по времени или по другим параметрам (например, по влажности) [5]. Согласно этому в табличных значениях РТМ параметрами режима сушки является: температура, психрометрическая разность, относительная влажность воздуха.

В связи с этим полученные данные исследований позволяют учитывать в дальнейшем первый режимный параметр сушки – температуру, которая составляет по опытным сушкам 60 0С.

В соответствии с РТМ [5] рациональным считается режим, применение которого обеспечивает наименьшую продолжительность процесса сушки и его экономичность при сохранении целостности сортиментов, заданной прочности и других естественных свойств древесины.

В результате продолжительность сушки опытных образцов дубовых пиломатериалов незначительная, что подтверждается опытными данными, и при этом целостность опытных образцов сохраняется.

Заключение

Проведенные лабораторные исследования показывают, что в процессе вакуум-импульсной сушки дубовых образцов убыль влаги происходит значительно быстрее, чем при конвективном способе сушки [3,4].

Следовательно, полученные результаты лабораторных исследований позволят в дальнейшем выбрать режимы сушки для твердого лиственного пиломатериала породы дуб в условиях вакуум-импульсной сушки, которые смогут обеспечить наименьшую продолжительность сушки при сохранении качества пиломатериала.

Рецензенты:

Старжинский В. Н., д.т.н., кафедра охраны труда Уральского государственного лесотехнического университета, г. Екатеринбург.

Уласовец В. Г., д.т.н., профессор кафедры механической обработки древесины Уральского государственного лесотехнического университета, г. Екатеринбург.