Методика исследований

Минералогический состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. Термографический анализ выполнен на дериватографе фирмы «Netzch». Микроструктура отходов и спеченных керамических масс исследована на микроскопах МБС и Axio observer. A1m.

Обсуждение результатов

Химический и минералогический состав смешанных отходов шламового поля представлен в таблице 1–2.

Таблица 1

Химический состав смешанных отходов алюминиевого производства

|

Наименование отходов |

Содержание компонентов, масс. % |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Na2O |

SO42- |

F- |

п.п.п. |

|

|

Смешанные отходы шламового поля |

0,68 |

12,53 |

1,13 |

0,73 |

0,6 |

15,89 |

0,64 |

16,38 |

51,42 |

Таблица 2

Минералого-петрографическая характеристика шлама

|

Наименование минералов |

Содержание,% |

Описание минералов |

|

Графит |

70–73 |

Кристаллы черного цвета неправильной формы с металлическим блеском |

|

Криолит |

8–10 |

Пластинчатые кристаллы, прозрачные, блеск стеклянный (Nр=1,34) |

|

Корунд |

5–6 |

Остроугольные зерна неправильной формы, бесцветные. Наблюдается также глинозем в аморфном состоянии |

|

Флюорит |

4–6 |

Бесцветные зерна (Nр=1,73) неправильной формы, находятся в ассоциации с криолитом |

|

Нефелин |

2–3 |

Мелкие призматические кристаллы серого цвета, прозрачные (Nо=1,532–1,547; Nр=1,529–1,542) |

|

Диаспор |

2 |

Тонкопластинчатые кристаллы |

|

Топаз |

3 |

Кристаллы призматической формы желтоватого цвета |

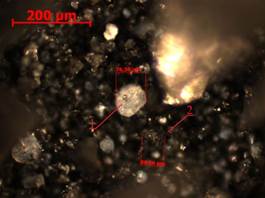

Смешанные отходы шламового поля представлены тонкодисперсным материалом черного цвета с размером частиц от 0,071 до 1,0 мм (рис. 1) [2].

1 – криолит; 2 – графит

Рис. 1. Микрофотография смешанных отходов шламового поля

Микроскопическое исследование шлама (рис. 1) показало, что материал состоит из метаморфизованных угольных частиц графита (d/n=0,338;0,202;0,169 нм), криолита (d/n=0,193;0,275;0,233 нм), корунда (d/n= 0,208;0,255;0,160 нм), флюорита, нефелина, диаспора и др. В исследуемых отходах найдены также небольшие количества фторидов натрия, магния, алюминия, эльпазолита и других соединений. Оксид алюминия в основной своей массе присутствует в аморфном состоянии и в виде корунда. Потери при прокаливании, достигающие в шламе 50–60 %, полностью относятся к содержанию в массе графита и углеродистой сажи. Результаты минералого-петрографических исследований шлама (табл. 2) хорошо согласуются с данными его химического состава и подтверждаются рентгеноструктурными и термическими исследованиями. На дифрактограмме графит фиксируется с величиной d/n= 0,338;0,202;0,169 нм, корунд – с d/n= 0,208;0,255;0,160 нм, криолит- с d/n= 0,193;0,275;0,233 нм. При нагреве шламов наблюдается эндотермический эффект при температуре 50–100 °С, относящийся к удалению гигроскопической воды; экзотермический эффект при 90–140 °С связан с адсорбцией угольной массой кислорода из атмосферы; слабый эффект в интервале температур 180–300 °С относится к процессу дегидратации гидрооксида алюминия; эндотермический эффект в 340 °С связан с потерей воды кристаллогидратом криолита; интенсивный экзотермический эффект при 350–600 °С относится к процессу выгорания углеродистой массы; экзотермический эффект с максимумом в 975 °С соответствует кристаллизации стеклофазы.

Изменение фазового состава шлама в зависимости от температуры обжига (время выдержки 2 ч) фиксировали по дифрактограммам, полученным в интервале температур 500–1000 °С. Анализ дифрактограмм обожженного продукта при температуре 600 °С свидетельствует об отсутствии отражений минерала графита, что связано с практически полным выгоранием в данном температурном интервале углеродистой массы. При данной температуре зафиксировано изменение интенсивности отражений минерализующих компонентов в виде криолита, флюорита, давсонита, эльпазолита. Начало снижения интенсивности отражений криолита (0,338 нм) и эльпазолита (0,234 нм) при 600 °С с максимумом этих процессов при 800–1000 °С совпадает с ростом площади полосы рассеивания аморфной фазы в шламе, термообработанном при 600–1000 °С с максимумом при угле дифракции 22–32°. В интервале температур 800–1000 °С происходит также снижение интенсивности отражений флюорита (0,165 нм) и давсонита (0,279 нм), что также способствует увеличению фона аморфного продукта. В связи с этим эндотермический эффект в интервале температур 600–820 °С следует связывать с плавлением солей и их эвтектических смесей, содержащихся в шламе, что подтверждается, в частности, данными П.П. Федотьева и В.П. Ильинского, обнаруживших эвтектику криолита и фтористого алюминия при 685 °С [7].

Анализ химического состава отходов свидетельствует о перспективности утилизации смешанных отходов шламового поля в качестве топливной и минерализующей добавки в технологии керамического кирпича. Исследования проведены по отношению к керамической массе, используемой для производства керамического облицовочного кирпича на ООО «Сибирский элемент» (г. Красноярск). Состав керамической массы: легкоплавкий гидрослюдисто-монтморрилонитовый суглинок – 85 масс. %; глина тугоплавкая – 15 масс. %. Изучение процесса спекания керамических масс с минерализующими добавками проводили в температурном интервале 900–1000 °С.

Оптимизацию технологических параметров получения керамического кирпича с использованием в качестве топливно-минерализующей добавки смешанных отходов шламового поля проводили с использованием математического планирования путем реализации полного факторного эксперимента 23. Факторы воздействия, интервалы их варьирования и матрица планирования эксперимента с полученными значениями откликов представлены в таблицах 3 и 4.

В качестве параметров оптимизации (откликов) выбраны Y1 – кажущаяся плотность ρкаж, г/см3; % и Y2 – водопоглощение W, %.

Таблица 3

Уровни и интервалы варьированья факторов

|

Факторы |

Уровни факторов |

Интервал варьирования |

||

|

–1 |

0 |

+1 |

||

|

Х1 – содержание отхода, % по массе |

5 |

10 |

15 |

5 |

|

Х2 – продолжительность обжига τ, ч |

2 |

3 |

4 |

1 |

|

Х3 – температура обжига Т, °С |

900 |

950 |

1000 |

50 |

Таблица 4

План и результаты оптимизации

|

Опыт |

В безразмерном масштабе |

В натуральном масштабе |

Отклики |

|||||

|

Х1 |

Х2 |

Х3 |

отход, % |

τ, ч |

Т, ̊С |

Y1 |

Y2 |

|

|

1 |

- |

- |

+ |

5 |

2 |

1000 |

1,72 |

12,16 |

|

2 |

+ |

- |

+ |

15 |

2 |

1000 |

1,69 |

11,87 |

|

3 |

- |

+ |

+ |

5 |

6 |

1000 |

1,72 |

11,87 |

|

4 |

+ |

+ |

+ |

15 |

6 |

1000 |

1,68 |

11,32 |

|

5 |

- |

- |

- |

5 |

2 |

900 |

1,72 |

14,97 |

|

6 |

+ |

- |

- |

15 |

2 |

900 |

1,64 |

14,58 |

|

7 |

- |

+ |

- |

5 |

6 |

900 |

1,70 |

14,48 |

|

8 |

+ |

+ |

- |

15 |

6 |

900 |

1,60 |

13,49 |

Расчетные уравнения регрессии для параметров оптимизации (Y1, Y2) имеют вид:

Y1=1,68-0,031∙X1-0,008∙X2+0,018∙X3+0,013∙X1∙X3 (1)

Y2=13,09-1,29∙X3 (2)

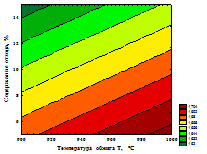

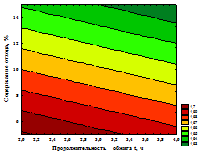

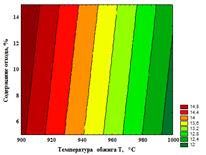

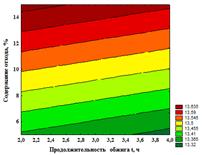

По экспериментальным данным для удобства восприятия установленных закономерностей в программе «Статистика» построены графики зависимости основных факторов воздействия и параметров оптимизации, представленные на рисунках 2–3.

а

а б

б

Рис. 2. Зависимость кажущейся плотности от содержания отхода и от температуры обжига (а), от продолжительности обжига (б)

а

а б

б

Рис. 3. Зависимость водопоглощения от содержания отхода и от температуры обжига (а), от продолжительности обжига (б)

Добавка шлама алюминиевого производства в количестве 5–15 %, содержащего низковязкий комбинированный минерализатор, приводит к значительному повышению прочности образцов и снижению водопоглощения. Эффективность воздействия шлама на улучшение физико-механических показателей прослеживается уже с температуры 900 °С. Это связано с возникновением при 850 °С расплава комбинированного минерализатора с низкой динамической вязкостью и доказывает его эффективность в сравнении с действием отдельных его составляющих, имеющих температуру образования расплава несколько ниже температуры плавления комбинированного минерализатора (на 30–150 °С). Положительное воздействие смешанных отходов связано с воздействием минерализующих компонентов на примесные карбонатные минералы в виде доломита MgCO3×CaCO3 и кальцита CaCO3 (25 %). При введении в массу шлама с низковязким минерализующим компонентом происходит активное его воздействие на ускорение реакций между карбонатом кальция и свободным оксидом кальция с продуктами распада глинистых минералов, а также на вовлечение CaO в эвтектические низковязкие расплавы. Значительное снижение содержания кварца указывает на его переход в расплав с вовлечением в него свободного оксида кальция, через который кристаллизуется дополнительное количество анортита. Кроме того, реакционный оксид магния в керамической массе со шламом полностью связывается в диопсид, о чем свидетельствует отсутствие рефлексов периклаза и возрастание рефлексов диопсида.

Заключение

Таким образом, кристаллизация дополнительного количества таких технологически полезных кристаллических фаз, как диопсид и анортит, определяет высокие физико-технические свойства изделий со шламами.

Эффект интенсификации спекания керамических масс с добавками шлама связан также с наличием в его составе графитизированного углерода (до 50 %), в связи с чем шлам является эффективной топливосодержащей добавкой (теплотворная способность QРн=20237 кДж/кг), обеспечивающей равномерное распределение тепла по всему объему обжигаемого изделия. Исследования показали, что для низкосортного полиминерального глинистого сырья за счет введения 5–15 % шлама температура обжига керамической массы снижается на 100 °С без ухудшения физико-механических свойств материала.

Рецензенты:

Фабинский П.В., д.х.н., доцент, и.о. заведующего кафедрой неорганической химии ГОУ ВПО «Сибирский государственный технологический университет», г. Красноярск;

Кузнецов П.Н., д.х.м., профессор, ведущий сотрудник, Институт химии и химической технологии СО РАН, г. Красноярск.

Библиографическая ссылка

Еромасов Р.Г., Никифорова Э.М., Ступко Т.В., Васильева М.Н., Симонова Н.С., Куликов С.А., Аполлонов Б.О. ПУТИ УТИЛИЗАЦИИ ОТХОДОВ ГАЗООЧИСТКИ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА В ТЕХНОЛОГИИ КЕРАМИЧЕСКОГО КИРПИЧА // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19341 (дата обращения: 04.11.2025).