Анализ деятельности фирм-производителей бурового геологоразведочного оборудования показывает, что вращательное бурение имеет приоритетное развитие и вытесняет другие способы бурения во всем мире.

Среди зарубежных производителей подобного бурового оборудования можно отметить:

- «Atlas Copco»: серия DIAMEC − установки колонкового бурения c поверхности и из подземных выработок: модель 252 (Ø 46 − 58 мм); модель 262 ES (Ø 46 − 131 мм); модели 262, 282B; модель U6 APC − подземная установка колонкового бурения для глубоких скважин (Ø 46−89 мм) [4];

- «Boart Longyear»: LM30, LM 45, LM55, LM75 – модульные установки для подземного алмазного колонкового бурения, MINISONIC [5, 6];

- «Sandvik»: Sandvik DE100 – для бурения геологоразведочных скважин в подземных и поверхностных условиях.

Буровые установки отечественных производителей для бурения из подземных горных выработок представлены следующими разработками: УБЗС-2Г – установка для бурения геологоразведочных скважин в условиях подземных рудников (ОАО «Старооскольский механический завод», г. Старый Оскол); КМБ 3В-30 (СКБ «Геотехника», г. Москва); установка УБС 150–01 для бурения разведочных скважин диаметром от 76 до 190 мм, максимальной глубиной до 250 м в подземных условиях рудников (ЗАО «Кыштымское машиностроительное объединение», г. Кыштым).

Однако, как отмечает Лыхин П.А. [1], при бурении в твердой горной породе вращательный способ бурения не может конкурировать с постоянно совершенствуемым вращательно-ударным способом, и главным сдерживающим фактором здесь является проблема стойкости бурового инструмента.

Соединения бурильных труб, применяемые в геологоразведочном бурении, не пригодны для передачи через них энергии удара. Конструкция бурильной колонны с ниппельными соединениями закрытого типа была разработана исходя из чисто интуитивных конструкторских соображений.

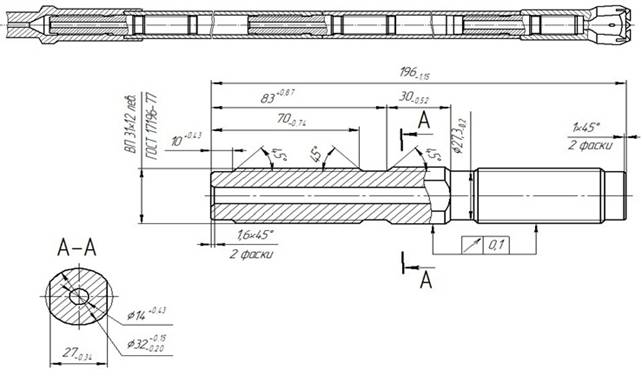

Характеристика соединения сводится к следующему (рис.1):

1) ниппель полностью находится внутри соединяемых труб; энергия волны деформации передается непосредственно от трубы к трубе [2];

2) применение ниппелей позволяет обеспечить гладкоствольность колонны, при этом улучшаются условия выноса шлама из скважины.

Для оценки эффективности бурильной колонны новой конструкции ранее были проведены производственные испытания на Хайдарканском ртутном комбинате (Кыргызстан). В процессе бурения 925 м геологоразведочных скважин в породах высокой твердости не было отмечено ни одного случая выхода из строя ниппельного соединения. Аналогичные испытания бурильных колонн проводились на руднике «Риддерский» в Казахстане и также имели положительные результаты.

Рис. 1. Конструкция бурильной колонны с ниппельными соединениями закрытого типа

Цель исследования

В процессе ударно-вращательного бурения соединение труб испытывает влияние нагрузок, вызванных действием осевой нагрузки, импульса силы, а также крутящего момента [3]. Представление о характере этих нагрузок, их оценка и учет в процессе проектирования бурильных колонн позволяет повысить долговечность резьбовых соединений.

Материалы и методы исследования

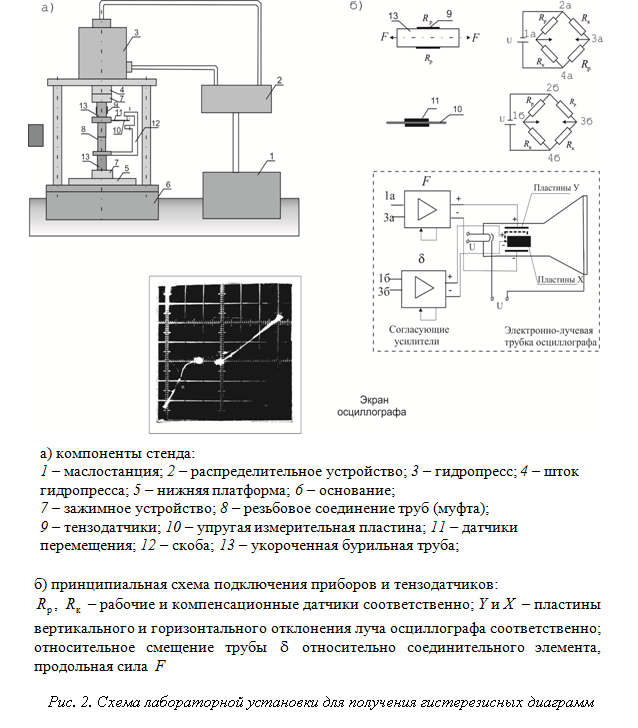

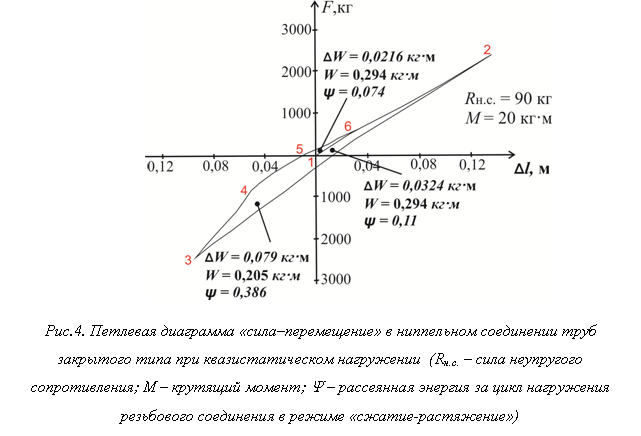

Механизм работы соединения бурильных труб новой конструкции исследовался на специальном стенде в режиме квазистатического нагружения («сжатие-растяжение») (рис. 2), получены характеристики диссипативной силы. На вертикальной оси диаграммы обозначена сила сопротивления – диссипативная сила F, на горизонтальной оси – относительное смещение сечений витков резьбы бурильной трубы относительно витков ниппеля Dl.

Петлевые диаграммы на лабораторном стенде получали следующим образом. Фрагмент бурильной трубы фиксировали в зажимных устройствах 7, устанавливалась скоба 12.

Перед получением петлевой диаграммы к резьбовому соединению прикладывался крутящий момент. Выполнялась балансировка мостовых схем и осциллографа C1 – 117.

При получении петлевой диаграммы сигналы импульса силы и относительного смещения труб выводились соответственно на ось y и х экрана. При этом отключалась развертка лучей осциллографа. Петлевая диаграмма фиксировалась фотоаппаратом с экрана осциллографа.

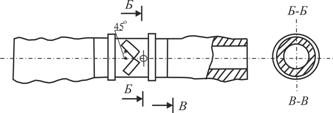

Исследования тангенциальных напряжений проводились на копровом стенде, где осевая нагрузка создавалась пневмоподатчиком в пределах от 3,4 до 11,3 кН. Скорость приложения нагрузки регулировалась за счет изменения подводимого к ударно-вращательному механизму давления сжатого воздуха. Крутящий момент на бурильную колонну создавался рычагом с грузом в пределах от 49 до 245 H•м. Получаемые импульсы снимались фотоаппаратом с экрана осциллографа. В средней части ниппеля наклеивались проволочные тензодатчики (рис. 3), необходимость чего обусловлена тем, что в указанном сечении соединительного элемента при статических и динамических нагрузках возникают максимальные тангенциальные напряжения.

Рис. 3. Схема наклейки датчиков для записи тангенциальных напряжений

Полученные результаты обрабатывались методами математической статистики.

Результаты исследования и их обсуждение

Анализ полученных диаграмм (рис. 4) позволил выявить особенности деформирования резьбового соединения новой конструкции.

Площадь петли гистерезиса представляет работу сил неупругого сопротивления Rн.с. или рассеянную энергию волны деформации при приложении циклической сжимающей и растягивающей нагрузок.

Механизм деформирования соединения труб ниппелем закрытого типа в процессе квазистатического нагружения представлен следующим образом:

участок 1–2: резьбовое соединение предварительно затянуто: величина приложенного крутящего момента определяет деформацию резьбовой части бурильных труб и ниппеля. Сила сцепления в витках резьбы бурильных труб и ниппеля больше прилагаемой силы сжатия. При последующем сжатии происходит увеличение усилия сжатия в бурильных трубах и постепенная разгрузка ниппеля. Трение покоя преобразуется в трение скольжения.

В точке 2 сила трения равна нулю, отмечается полное освобождение ниппеля от нагрузки, появляется зазор между смежными витками ниппеля и бурильных труб. Данный участок диаграммы соответствует жесткости труб;

участок 2–3: приложение к резьбовому соединению растягивающей силы вызывает бóльшее растяжение ниппеля, увеличение силы трения по площади контакта между витками резьбы труб и ниппеля. Общая жесткость резьбового соединения увеличивается;

участок 3-4: последующее снижение растягивающей силы приводит к незначительным относительным перемещениям витков резьбы бурильных труб и ниппеля за счет большой жесткости контакта между витками резьбовой части бурильных труб и ниппеля;

участок 4–5: при снижении растягивающей нагрузки происходит снижение сил трения в резьбе ниппеля и труб;

отрезок 5–1 на диаграмме: в точке 5 сила растяжения принимает нулевое значение. На отрезке диаграммы отмечается значительная сила трения между контактирующими витками резьбы труб и ниппеля. Отрезок представляет неупругую деформацию в ниппельном соединения;

участок 5–6: общая жесткость ниппельного резьбового соединения существенно меньше жесткости участка 1–2, так как в соединении бурильных труб происходит смена знака силы трения в резьбовой части.

Воздействие на бурильную колонну внешнего крутящего момента вызывает появление в элементах резьбового соединения тангенциальных напряжений. А сам крутящий момент при этом может передаваться через витки ниппеля и стык бурильных труб.

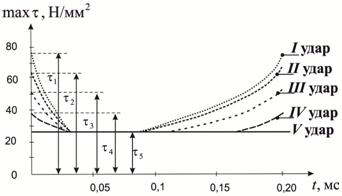

Изменение тангенциальных напряжений было зафиксировано в ниппеле в результате произведенной серии ударов при постоянной предударной скорости бойка 5,1 м/c (рис. 5).

Рис. 5. Распределение тангенциальных напряжений в ниппеле при совместном воздействии крутящего момента и импульсов силы [3]

Характер приведенных зависимостей объясняется перераспределением долей передаваемого крутящего момента между витками резьбы соединения и стыком бурильных труб:

- усилие затяжки, действующее в начальный момент на резьбовое соединение (порядка 3 т), вызывает сжатие бурильных труб и растяжение ниппеля;

- в процессе распространения волны деформации происходит увеличение усилия сжатия в бурильных трубах до амплитудных значений самого импульса (например, 15–18 т) и снижение усилия растяжения в ниппеле. Происходит существенное снижение величины контактной деформации смежных витков резьбы элементов соединения, что приводит к ввинчиванию ниппеля в резьбу труб за счет внешнего крутящего момента;

- в процессе завершения прохождения импульса, бурильная труба как сжатая пружина, воздействует на витки ниппеля, вызывая его растяжение на большую величину, чем до воздействия импульса. Усилия в контактах витков и сила трения в них увеличиваются, тангенциальные напряжения также повышаются;

- к приходу очередного импульса тангенциальные напряжения оказываются меньше предыдущих, поскольку увеличилась доля передаваемого внешнего момента через стык труб, и уменьшилась – через ниппель.

Этот процесс для данной конструкции и параметров нагружения повторяется до тех пор, пока порядка 70 – 75 % крутящего момента в соединении не будет передаваться через стык бурильных труб. При этом процесс передачи крутящего момента стабилизируется. В наших экспериментах это отмечалось через 5 ударов.

Заключение

- экспериментальные исследования связаны с развитием представлений о динамики процессов, протекающих в буровом инструменте;

- новая конструкция соединительного элемента труб, позволяет минимизировать возникающие потери энергии волны деформации при её распространении по буровому снаряду, сохраняя в этом сложном динамическом процессе условия для обеспечения достаточной прочности элементов соединений;

- установлено, что при совместном воздействии крутящего момента и волн деформаций сжатия от продольного удара происходит дозатяжка бурильных труб приводит к снижению тангенциальных напряжений в соединительном элементе в 2–3 раза; ниппель, находясь внутри труб, освобождается от большей части продольных и поперечных нагрузок, а крутящий момент передается до 70 % через торцы соединяемых бурильных труб.

Рецензенты:

Рындин В.П., д.т.н., доцент, профессор кафедры горных машин и комплексов Кузбасского государственного технического университета, г. Кемерово;

Ан И-Кан, д.т.н., профессор, профессор кафедры теоретической и прикладной механики Института физики высоких технологий Национального исследовательского Томского политехнического университета, г. Томск.

Библиографическая ссылка

Саруев Л.А., Шадрина А.В. АНАЛИЗ РАБОТЫ РЕЗЬБОВОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ ЗАКРЫТОГО ТИПА В ПРОЦЕССЕ УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19422 (дата обращения: 04.11.2025).